“Green” chemistry and its application to chemical technology of plant biomass

Professor, Dr., Michael Ioelovich

Abstract

Plant biomass is abundant, renewable and biodegradable natural raw-material, which involves wood and some other species of terrestrial plants and aquatic plants, as well as residues of forest and agricultural plants, industrial residues of textile, pulp and paper, municipal paper waste, etc. However, chemical technologies of biomass processing, such as production of pulp, biochemicals, biofuels, microcrystalline cellulose, nanocellulose and some other products are accompanied by a large amount of solid waste, harmful sewage and gas emissions polluting the environment. In order to turn the chemical technologies of processing biomass into «green», it is necessary to implement the basic principles of ecological chemistry. In this paper some new «green» technologies of biomass processing without discharge production waste into the environment are described and discussed.

Keywords: Plant biomass, Cellulose, Green chemistry, Zero waste discharge

«Зеленая» химия и ее использование в химической технологии растительной биомассы

Профессор, д-р х.н. Михаил Иоелович

Аннотация

Растительная биомасса представляет собой неоганиченное, возобновляемое и биоразлагаемое природное сырье, которое включает древесину и некоторые другие виды наземных и водных растений, а также отходы деревопереработки и сельского хозяйства, промышленные отходы текстильной, целлюлозно-бумажной, муниципальные отходы бумаги и картона, и т.п. Однако химические технологии переработки биомассы, такие как производство целлюлозы, биохимикатов, биотоплива, микрокристаллической целлюлозы, наноцеллюлозы и некоторых других продуктов, сопровождаются образованием большого количества твердых отходов, вредных сточных вод и газовых выбросов, загрязняющих окружающую среду. Чтобы превратить химические технологии переработки биомассы в «зеленые», необходимо реализовать основные принципы экологической химии. В предлагаемой статье описываются и обсуждаются ряд новых «зеленых» технологий переработки биомассы, позволяющих избежать загрязнения окружающей среды отходами производства.

Ключевые слова: Растительная биомасса, Целлюлоза, Зеленая химия, Нулевой выброс отходов

Введение

Химические технологии являются основой современной цивилизации; с их помощью производятся металлы, пластмассы, стекло и керамика, бумага и картон, текстильные материалы, красители, удобрения, топлива, взрывчатые вещества, лекарства, пищевые продукты, химикаты и другие вещества и материалы. Химические технологии начали использоваться в глубокой древности. Производство керамических изделий было освоено еще в мезолите. Получание бронзы началось 4000 лет до н.э., а производство железных и стальных изделий более 1500 лет до н.э. Технология получения природных красителей использовалась еще в Древнем Египте. В первом веке нашей эры в Китае научились изготавливать порох. В средние века появились мануфактуры, что способствовало развитию ряда химических технологий. С начала промышленной революции 18-19 века и до наших дней происходит расширение и совершенствование традиционных и создание новых технологий.

Однако дальнейшему развитию химических технологий препятствует их негативное влияние на экологию. Например, переработка нефти сопровождается выделением вредных газов и жидких отходов. Производство металлов приводит к накоплению шлаков и образованию токсичных газов. Производство гидролизного спирта из древесины сопровождается накоплением огромного количества лигнина и образованием вредных сточных вод; по этой причине в настоящее время производсто спирта с помощью этой технологии прекращено, и практически все гидролизные заводы закрыты. Закрываются и заводы, производящие вискозные волокна и пленки, вследствие использования в этой технологии токсичного сероуглеродного растворителя. Известно, что производство целлюлозы из древесины, особенно сульфитным и натронным способами, также наносит большой ущерб окружающей среде.

В связи с этим, актуальной проблемой современной науки является создание принципиально новых экологичных, так называемых «зеленых», химических технологий, которые позволят производить разнообразные вещества и материалы без ущерба для окружающей среды. Основные принципы экологической или «зеленой» химии были сформулированы Анастасом и Уорнером лишь в конце 20 века [1], которые вкратце состоят в следующем. «Зеленая» химия и химическая технология должна обеспечивать максимальное включение всего сырья и химикатов в производство конечного продукта; предотвращать образование отходов; стремиться использовать возобновляемое сырье; уменьшать потребление энергии и химикатов; применять дешевые и эффективные катализаторы; избегать использования токсичных химикатов и выделения токсичных продуктов; стремиться использовать и производить биоразлагаемые вещества и материалы, чтобы предотвратить загрязнения окружающей среды биостойкими отходами; избегать модификации химических веществ без особой необходимости; предотвращать использование взрывоопасных и легковоспламеняемых химических веществ; осуществлять мониторинг производства в режиме реального времени; и др.

В настоящее время появилась возможность для перехода от традиционной на «зеленую» технологию в целом ряде производств, например при переработке растительной биомассы и получению из нее целлюлозы, биохимикатов, биотопива, микрокристаллической (МКЦ) и нанокристаллической целлюлозы (НКЦ). Для этого необходимо реализовать основные принципы «зеленой» химии, в частности использование возобновляемого сырья такого как растительная биомасса, а также некоторые новые идеи, такие как использование производственных отходов в качестве сырья для получения дополнительного продукта, продажа которого может покрыть основную часть производственных затрат на изготовление основного продукта; полная утилизация воды и ее возващение в производственный цикл; и др.

Рассмотрим некоторые примеры «зеленой» химической технологии растительной биомассы.

«Зеленая» технология выделения целлюлозы из биомассы

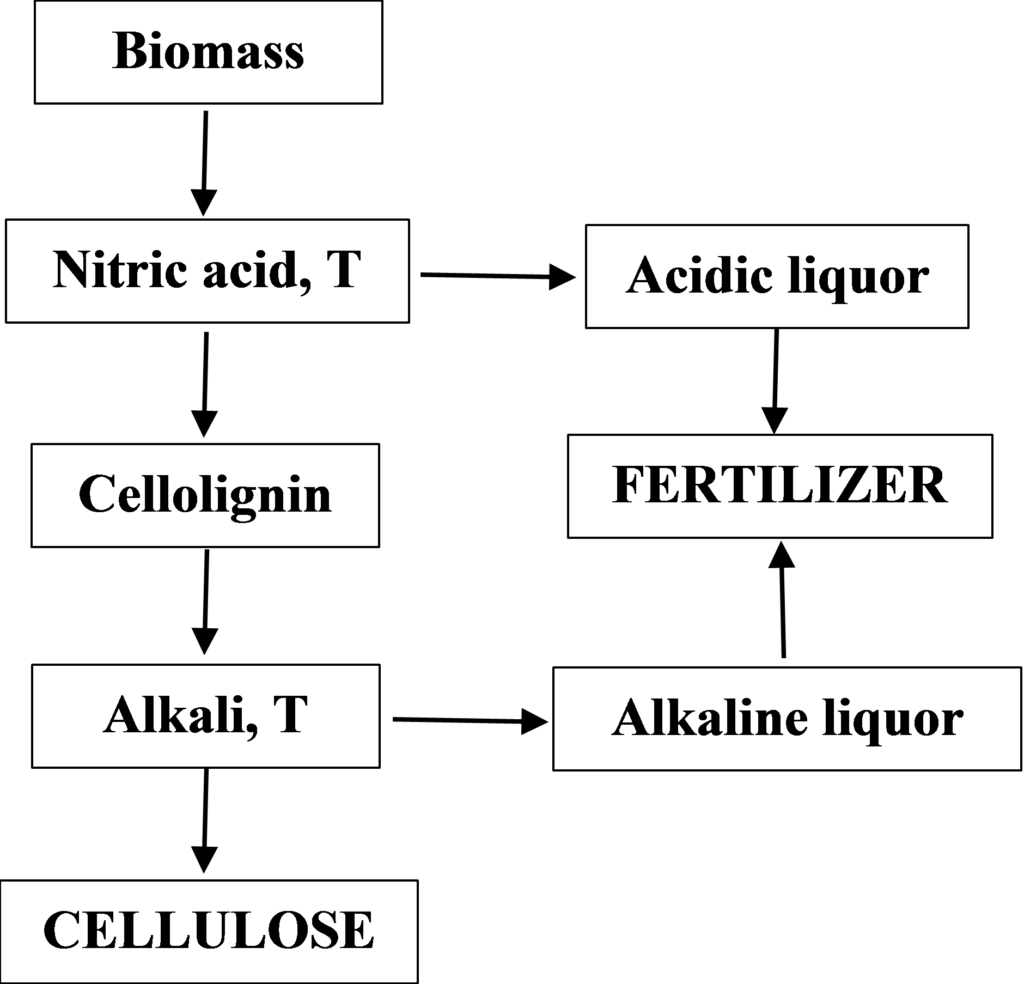

Такая технология может быть реализована с использованием процесса кислотно-щелочной экстракции и делигнификации растительного сырья, которое содержит три основные группы высокомолекулярых соединениий (ВМС): полукристаллический полисахарид – целлюлозу, низкокристаллические и аморфные нецеллюлозные полисахариды – гемицеллюлозы, пектин, крахмал и др., а также ароматическое ВМС — лигнин. Процесс обработки растительного сырья осуществляется в два этапа (Рис. 1).

Рис. 1. Схема «зеленой» технологии выделения целлюлозы из растительной биомассы

На первом этапе сырье обрабатывают в герметично закрытом реакторе 3-5% азотной кислотой при жидкостном модуле (ЖМ) 3-5, температуре 100-115°С в течение 50-60 мин; при этом происходит кислотный гидролиз нецеллюлозных полисахаридов и превращение лигнина в нитролигнин, растворимый в щелочах. После охлаждения раствор олигосахаридов в кислоте выпускают из реактора, а твердый остаток целлолигнина нейтрализуют дешевым химикатом, например карбонатом или оксидом кальция до рН 7-8. Затем в реактор заливают 1-2% раствор каустической соды (гидроксида натрия) до ЖМ 6-8 и нагревают при 90-110°С в течение 60-90 мин (в зависимости от сырья), чтобы экстагировать нитролигнин из целлолигнина. После охлаждения раствор лигнина в щелочи выпускают из реактора, а изолированную целлюлозу промывают, формуют в листы и высушивают.

Для утилизации использованных химикатов щелочной раствор второй стадии смешивают с кислотным раствором первой стадии процесса; при этом происходит взаимная нейтрализация и образование нитратов. Смешанный раствор содержит смесь нитратов, нитролигнина, олигосахаридов и некоторых других органических веществ, и поэтому может служить в качестве ценного нитро-органического удобрения, продажа которого позволяет покрыть свыше 70% расходов производства основного продукта – целлюлозы. Кроме того, промывные воды после очистки возвращаются в производственный цикл.

Таким образом, предлагаемая «зеленая» технология позволяет полностью утилизировать сырье, химикаты, воду и отходы производства, получить дешевую целлюлозу и ценный дополнительный продукт, нитро-органическое удобрение, без загрязнения окружающей среды.

«Зеленая» технология получения глюкозы и биопродуктов из биомассы

В качестве сырья для получения глюкозы обычно используют дешевые отходы травянистых растений – солому злаковых растений, стебли и другин отходы кукурузы, багассу сахарного тростника, травы типа Switchgrass, Miscanthus и др. Кроме того, для этого можно исользовать отходы бумаги, картона и текстильной промышленности.

Для получения глюкозы используется лишь целлюлозный компонент растительной биомассы. Вследствие этого очищенную и измельченную биомассу подвергают предварительной обработке разными методами – разбавленными растворами кислот, щелочей, окислителей и других реагентов, в одну или две стадии при разных условиях. Целью предобработки является удаление нецеллюлозных компонентов, повышение содержание целлюлозы и увеличение ее доступность для ферментов. Проблема состоит в том, что известные методы предобработки дают большой объем вредных жидких отходов, очистка которых настолько удорожает производственный процесс, что получение глюкозы становится нерентабельным.

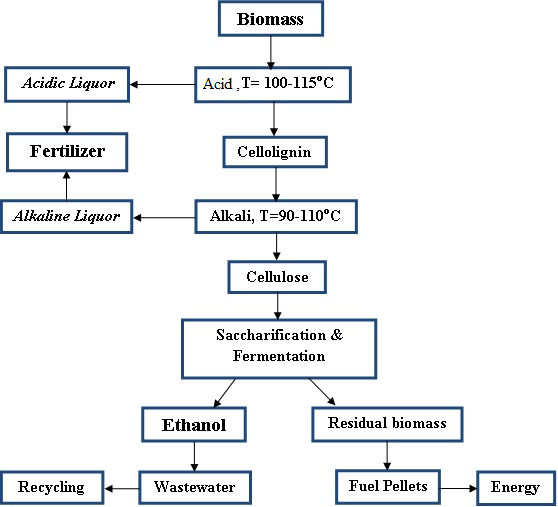

Для решения этой проблемы целесообразно проводить предобработку биомассы в два этапа разбавленной азотной кислотой, а затем разбавленной щелочью [2, 3], как это было рассмотрено в предыдущем разделе. Это позволяет полностью утилизировать отработанные кислотные и щелочные растворы с целью получения из них ценного нитро-органического удобрения. В то же время целлюлоза, выделенная из биомассы с помощью «зеленой» технологии предобработки, показывает высокую способность к гидролизу под действием ферментного комплекса – целлюлазы (F).

Превращение целлюлозы в глюкозу под действием ферментного комплекса происходит согласно уравнению:

(C6H10O5)n + nH2O + F → nC6H12O6 — F

В последнее время биотехнологические компании добились больших успехов в разработке новых коммерческих целлюлаз, имеющих повышенную активность и пониженную стоимость. Известными типами таких целлюлаз являются Cellic CTec 2 и Cellic CTec 3 компании Novozymes, а также Accellerase-1500 и GC-220 компании DuPont/Genencor. Оптимальные условия ферментативного гидролиза целлюлозы следующие: температура 45-50oC, pH = 4,5-5,0, доза фермента 5-15 мг на 1 г твердого субстрата — целлюлозы или предобработанной биомассы.

Так например, если гидролизовать целлюлозу, выделенной из Switchgrass с помощью «зеленой» технологии предобработки, ферментом Cellic CTec 2 с дозой 10 мг на 1 г целлюлозы при консистенции субстрата 150 г/л то через 72 ч гидролиза примерно 75% целлюлозы превращается в глюкозу.

Затем гидролизат, содержащий около 120 г/л глюкозы, можно использовать для ферментации, чтобы получить биоэтанол или другой биопродукт; при этом остаток негидролизованной целлюлозы используют для получения топливных гранул (Рис. 2).

Рис. 2. Схема «зеленой» технологии получения глюкозы и биопродуктов из растительной биомассы

Таким образом, предлагаемая «зеленая» технология предобработки растительной биомассы обеспечивает изоляцию недорогого целлюлозного субстрата для его последующкго осахаривания и ферментации полученной глюкозыю Кроме того, такая технология позволяет полностью утилизировать сырье, химикаты, воду и отходы, и предотвратить загрязнение окружающей среды.

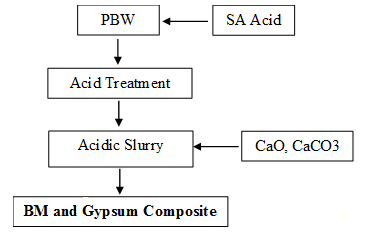

«Зеленая» технология получения композита, содержащего микрочастицы биомассы и гипса

С этой целью в качестве сырья могут быть использованы отходы газетной бумаги (ГБ), оберточной бумаги (ОБ), печатной бумага (ПБ), бумажных полотенец и салфеток (ПС), гофрированного картона (ГК), яичных коробок (ЯК), а также смешанные муниципальные отходы бумаги и картона (СО).

В настоящее время мировое производство бумаги и картона оценивается в 410 млн. тонн в год. Доля производства картона составляет около 45%, а бумаги 55%, в том числе 10% ГБ, 17% ПС и 25% ПБ. После использования около 50% таких отходов перерабатываются повторно, тогда как около 200 млн. тонн выбрасываются или сжигаются. Такое огромное количество отходов бумаги и картона можно использовать в качестве дешевого сырья например для получения композита биомассы и гипса с использованием «зеленой» технологии в соответствии со следующей схемой (Рис. 3):

Рис. 3. Схема «зеленой» технологии получения композита биомассы (BM) и гипса (Gypsum)

Paper and board waste (PBW), например смешанные отходы ГК и ЯК, содержащие 88-90% лигноцеллюлозы и 4-5% минерального наполнителя, разрезают на кусочки размером 1-3 см. Сырье помещают в реактор и добавляют 15% серную кислоту (SA) при перемешивании до ЖМ 5. Реактор нагревают до 100oC и выдерживают при этой температуре в течение 1 ч при перемешивании. Затем реактор охлаждают до комнатной температуры и добавляют требуемое количество оксида или карбоната кальция к кислой суспензии микрочастиц биомассы для нейтрализации кислоты и получения дополнительного продукта — гипса:

После тщательного перемешивания получают конечный продукт — композит биомассы и гипса, имеющий вид светло-коричневой пасты, которая содержит около 14% биомассы, 16% гипса и 70% воды. Эта паста может использоваться для изготовления гипсокартона и получения шпаклевки.

Другим примером явлется, если исходным сыртем являются отходы офисной или печатной бумаги, содержащей около 64% целлюлозы и 30% карбоната кальция.

Сырье помещают в реактор и добавляют 15% серную кислоту (SA) при перемешивании до ЖМ 10. Реактор нагревают до 100oC и выдерживают при этой температуре в течение 1 ч при перемешивании. Затем реактор охлаждают до комнатной температуры и добавляют требуемое количество оксида или карбоната кальция к кислой суспензии микрочастиц биомассы для нейтрализации кислоты и получения гипса. Используя эту технологию, получают белую пасту, содержащую около 6% биомассы, 18% гипса и 76% воды. Эта паста может найти применение для исготовления белых шпатлевок, замазок и покрытий.

Исследования показали, что полученные композиты содержат стержнеподобные микрочастицы биомассы длиной 50-200 мкм и шириной 10-20 мкм вместе, а также круглые микрочастицы гипса диаметром 5-20 мкм.

H2SO4 + CaO → CaSO4 + H2O

H2SO4 + CaCO3 → CaSO4 + H2O + CO2

«Зеленая» технология получения микрокристаллической целлюлозы

Как известно, микрокристаллическая целлюлоза (MКЦ) широко используется в качестве инертного ингредиента таблеток и других лекарственных препаратов, косметических средств и пищевых продуктов, а также в качестве наполнителя для некоторых полимерных композиций. В настоящее время MКЦ производится путем деполимеризации целлюлозы растворами разбавленных (1-3 N) минеральных кислот при повышенных температурах до так называемых предельной степени полимеризации (ПСП), которая приблизительно соответствует средней СП кристаллитов целлюлозы [4]. После гидролиза целлюлозы полученную дисперсию MКЦ отделяют от кислоты; продукт промывают, сушат и измельчают. Другая технология заключается в том, что промытую микрокристаллическую целлюлозу разбавляют водой до 1-3%, а затем сушат распылением для получения гранул MКЦ. Кислотные сточные воды нейтрализуют и сбрасывают в канализацию. Таким образом, обе существующие технологии получения MКЦ загрязняют окружающую среду. Кроме того, стоимость производства сухих частиц MКЦ достигает $5000-7000 за тонну.

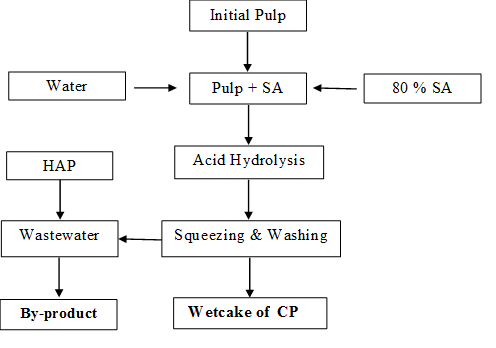

Чтобы устранить недостатки известных технологий, необходимо разработать «зеленую» технологию производства MКЦ. Схема такой технологии показана на рис. 4.

Рис. 4. Схема «зеленой» технологии получения пасты, содержащей частицы целлюлозы (СР)

В качестве исходного сырья может служать, например, отбеленная крафт-целлюлоза, поставляемая непосредственно целлюлозным заводом по пониженной стоимости около $350 за тонну. Исходную целлюлозу назрезают на кусочки размерами 1-3 см, смешивают с водой, после чего отжимают до 40-50 мас. %. Влажную целлюлозу помещают в реактор, после чего добавляют 80 мас. % серную кислоту при перемешивании для достижения 15 мас. % кислоты и ЖМ 10. Для гидролиза целлюлозы реактор нагревают до 100oC и выдерживают при этой температуре в течение 1 часа при перемешивании. После кислотной обработки реактор охлаждают до комнатной температуры. Суспензию MКЦ отделяют от кислого раствора фильтрованием и промывают до нейтрального значения рН, отделяя кислотную воду фильтрованием. В результате можно получить 40% пасту MКЦ.

С целью утилизации жидких отходов кислые сточные воды собирали и нейтрализовали порошкообразным гидроксилапатитом (HAP) для получения дополнительного продукта – суперфосфата:

7H2SO4 + 2Ca5(PO4)3OH → 3Ca (H2PO4)2 × 7CaSO4 + 2H2O

Нейтрализованные сточные воды возвращали в производственный цикл.

Полученные частицы MКЦ имеют размеры 20-50 мкм, степень кристалличности 71-73% и СП 150-170.

Таким образом, предлагаемая «зеленая» технология предусматривает возврат воды в производственный цикл и полную утилизацию кислотных сточных вод и их использование для получения дополнительного продукта, такого как суперфосфатное удобрение, продажа которого покрывает часть себестоимости произодства основного продукта — пасты МКЦ. В результате стоимость производства МКЦ может быть снижена до $380-400 за тонну в расчете на сухой продукт, т.е. в 12-15 раз ниже себестоимости производства МКЦ по существующим технологиям. Полученная паста МКЦ может использоваться в качестве инградиента средств личной гигиены, косметических и медицинских препаратов, а также в некоторых других областях.

«Зеленая» технология получения нанокристаллической целлюлозы

Как известно, частицы нанокристаллической целлюлозы (НКЦ) характеризуются повышенной кристалличностью, развитой удельной поверхностью, биоразлагаемостью, а также устойчивостью к воздействию повышенных температур, агрессивных сред и протеолитических ферментов. Благодаря этому, НКЦ может иметь разнообразное применение, например в качестве усиливающей добавки для бумажной композиции, полимерных композитов, клеев и покрытий, а также в качестве наноносителя биоактивных и терапевтически активных веществ [5-7].

Типичный метод получения НКЦ описан в работах [8-11]. Сырье — микрокристаллическую целлюлозу или другое дорогостоящее целлюлозное сырье, смешивали с водой для предварительного набухания, чтобы ускорить процесс пропитки образца концентрированной серной кислотой (SA) с повышенной вязкостью. Дисперсию целлюлозного сырья в воде охлаждали с помощью ледяной бани, после чего постепенно добавляли концентрированную кислоту до ЖМ около 10 и конечной концентрации кислоты около 63-65 вес. %. Кислотную обработку проводили при 45oC в течение 1-2 ч при перемешивании. Затем гидролизованную целлюлозу отделяли от кислоты с помощью центрифуги и многократно промывали, отделяя целлюлозный осадок от промывных вод центрифугированием. Затем продукт дополнительно очищали диализом до нейтрального значения рН. Для разрушения агрегатов и освобождения отдельных частиц НКЦ промытый продукт разбавляли водой до 1% концентрации и обрабатывали ультразвуком в течение 30 мин.

Однако существующий метод получения НКЦ далек от оптимального. Во-первых, этот метод является сложным, многоступенчатыми, малопродуктивным и приводит к низкому выходу конечного продукта. Во-вторых, этот метод основан на использовании дорогостоящего сырья и требует потребления большого количества химических веществ, воды и энергии. В-третьих, метод сопровождается образованием огромных объемов кислых сточных вод, загрязняющих окружающую среду. В-четвертых, из-за использования кислоты повышенной концентрации, 63-65 мас.%, выход конечного продукта составляет лишь 25-30%. В-пятых, диализ и обработка ультразвуком не подходят для промышленного производства. В-шестых, себестоимость получаемой НКЦ чрезвычайно высока и превышает $10000 за тонну. Вследствие этого требуется разработка «зеленой» химической технологии для производства дешевой нанокристаллической целлюлозы с высоким выходом без загрязнения окружающей среды.

Общая схема «зеленой» технологии производства НКЦ является такой же, как и для производства MКЦ (Рис. 4). Исходным сырьем для этого может быть также отбеленная крафт-целлюлоза, поставляемая непосредственно целлюлозным заводом по пониженной стоимости около $350 за тонну. Исходную целлюлозу, назрезанную на кусочки размерами 1-3 см смешивают с водой, после чего отжимают до 40-50 вес. %. Влажную целлюлозу помещают в реактор, после чего добавляют 80 мас. % серную кислоту при перемешивании и охлаждении для достижения требуемой конечной концентрации кислоты 60 мас. % и ЖМ 10. Для гидролиза целлюлозы реактор нагревают до 45oC и выдерживают при этой температуре в течение 1 часа при перемешивании.

После кислотной обработки полученную дисперсию разбавляют водой в 2-3 раза объем воды. Осадок гидролизованной целлюлозы отделяли от раствора кислоты центрифугированием, и дополнительно промывали три раза, отделяя воду центрифугированием. Промытый осадок гидролизованной целлюлозы, содержащий небольшое количество остаточной кислоты, нейтрализовали 1% раствором карбоната натрия, дополнительно промывали и центрифугировали для получения пастообразного нанопродукта, содержащего около 25% НКЦ. Все кислотные сточные воды собирали и нейтрализовали порошкообразным HAP для получения суперфосфата в качестве дополнительного продукта. Кроме того, нейтрализованные сточные воды возвращали в производственный цикл.

Структурные исследования показали, что полученная паста содержит стержнеподобные нанокристаллические частицы целлюлозы длиной 120-150 нм и шириной 10-15 нм, со степенью кристалличности 73-75% и СП 120-140.

Таким образом, предлагаемая «зеленая» технология обеспечивает полное использование кислых сточных вод и их использование для производства дополнительного продукта — суперфосфата, продажа которого покрывает часть себестоимости продукции НКЦ. Нанопродукт — паста НКЦ, производится без сброса отходов производства в окружающую среду; кроме того, вся использованная вода возвращается в производственный цикл. В результате стоимость производства МКЦ может быть снижена до $600-800 за тонну в расчете на сухой продукт,

Полученную пасту НКЦ можно использовать в качестве модифицирующей добавки для улучшения свойств бумаги, клеев, покрытий, латексов или растворов полимеров а также для получения наноносителя биоактивных и терапевтически активных веществ.

СПИСОК ЛИТЕРАТУРЫ

- Anastas P.T., Warner J.C. Green Chemistry: Theory and Practice. New York: Oxford University Press, 1998.

- Ioelovich M. Recent findings and the energetic potential of plant biomass as a renewable source of biofuels – a review. Bioresources. 2015, 10(1), рр. 1879-1914.

- Ioelovich M. Correlation analysis of enzymatic digestibility of plant biomass. Biomass Conversion and Biorefinery. 2014, 4(3), pp. 269-275.

- Ioelovich M., Leykin A. Formation nano-structure of microcrystalline cellulose. Cellulose Chem. Technol. 2006, 40(5), pp. 313-317.

- Dos Santos F.A., Iulianelli G.C.V., Tavares M.I.B. The use of cellulose nanofillers in obtaining polymer nanocomposites: properties, processing, and applications. Mater. Sci. Appl. 2016, 7, рр. 257-94.

- Chauhan V.S., Chakrabarti S.K. Use of nanotechnology for high performance cellulosic and papermaking products. Cellulose Chem. Technol. 2012, 46(5-6), рр. 389-400.

- Ioelovich M. Preparation and application of nanoscale cellulose biocarriers. CibTech. J. Biotech. 2015, 4(3), рр. 19-24.

- Araki J., Wada M., Kuga S., Okana T. Influence of surface charge on viscosity behavior of cellulose microcrystal suspension. J. Wood Sci. 1999, 45, рр. 258-261.

- Bondeson D., Mathew A., Oksman K. Optimization of the isolation of nanocrystals from microcrystalline cellulose by acid hydrolysis. Cellulose. 2006, 13(2), рр. 171-180.

- Zhou Y.M., Fu S.Y., Zheng L.M., Zhan H.Y. Effect of nanocellulose isolation techniques on the formation of reinforced poly(vinyl alcohol) nanocomposite films. Xpress Polym. Letters. 2012, 6, рр. 794–804.

- Kargarzadeh H., Ahmad I., Abdullah I., et al. Effects of hydrolysis conditions on the morphology, crystallinity and thermal stability of cellulose nanocrystals extracted from kenaf bast fibers. Cellulose. 2012, 19(3), рр. 855–866.

Иллюстрация: MyShared.ru