Автор: Андрей Шишкин, Ph.D.

THE PORosity OF ASPHALT PRODUCED IN NORTH ISRAEL

АННОТАЦИЯ:

Пористость является важной и регламентируемой характеристикой асфальта. Но практически во всем асфальте, производимом на севере Израиля, пористость превышает требуемую в 1,5 – 2 раза.

Как при разработке, так и при контроле выпускаемого асфальта неверно определяют или задают его параметры, прежде всего «максимальную теоретическую» плотность и плотность минерального агрегата. На самом деле они значительно больше тех, что даны в технических характеристиках.

Причиной тому могут быть ошибки измерений или заменяющих их вычислений из-за неподходящего оборудования, или его отсутствия, а также из-за низкой квалификации лаборантов.

Приведены результаты определения пористости, «максимальной теоретической» плотности и плотности агрегата различных выпускаемых асфальтов по данным измерений. Дано их сравнение с принятыми техническими параметрами. Указаны способы простого и быстрого определения проблемных значений плотности, и корректного расчета VMA – относительного объема пустот и битума.

Сделаны предположения о том, почему продолжается разработка и производство неправильного асфальта. И почему практически ежедневные проверки асфальта не выявляют этого.

ABSTRACT

Porosity is an important and regulated characteristic of asphalt. But quite all asphalts, produced in the north of Israel, have the porosity which exceeds 1.5-2 times the required one.

Both in the asphalt development and control of the produced asphalt, the parameters, especially the «maximum theoretical» density and density of the mineral aggregate, are incorrectly determined or set. In fact, they are significantly more than those given in the technical specifications.

The reason for this may be errors in measurements or replacement calculations due to improper equipment, or its lack, and also because of the low qualification of laboratory technicians.

The results of measurement determination of porosity, «maximum theoretical» density and aggregate density of various produced asphalts are given. Their comparison with the accepted technical parameters is given. The methods of simple and quick determination of the problem density values and the correct calculation of VMA — the relative volume of voids and bitumen are indicated.

There are suggestions as to why the design and production of the wrong asphalt continues. And why almost daily tests of asphalt do not reveal this.

КЛЮЧЕВЫЕ СЛОВА: асфальт, плотность, пористость, максимальная теоретическая плотность, ошибки измерения.

KEYWORDS: asphalt, porosity, density, maximum theoretical density, measurement errors.

Пористость (или относительный объем пустот) – это важная характеристика асфальта. Ее величина является решающей при разработке асфальта и для его эксплуатационных свойств. Обычные асфальты верхнего слоя дорожного покрытия должны иметь пористость 4.5%, водопроницаемые (S) – 6%, «каркасные» (SMA – stone mastic asphalt) – 7%.

Разработку асфальта, составление его «рецепта» выполняют путем выбора минерального агрегата с нужной градацией по размеру частиц (от тонкого песка до гравия, щебня) и экспериментального определения оптимального содержания битума так, чтобы пористость уплотненного образца асфальта соответствовала требуемой. Дополнительно необходимо, чтобы плотность образца и его прочность были бы близки к максимуму (метод Маршалла).

Оказывается, что пористость асфальта, выпускаемого на севере Израиля, почти всегда превышает требуемую в 1,5 – 2 раза. Это обусловлено, прежде всего, тем, что как при разработке, так и при контроле выпускаемого асфальта неверно определяют или задают его параметры.

Фактические величины плотности «максимальной теоретической» (плотности нескрепленных между собою зерен асфальта) и плотности агрегата значительно превышают указанные в технических характеристиках.

Это несложно проверить для любого образца выпускаемого асфальта стандартными методами тестирования. При условии наличия нужного оборудования и правильных измерений.

Пористость асфальта определяют по его плотности и «максимальной теоретической» плотности. Соответствующие «удельные веса» — отношения плотности к плотности воды по стандартам США и Израиля обозначают Gmb и Gmm.

Ро = Vо/ V = (Gmm – Gmb) / Gmm, (1)

где Ро – пористость, Vо – объем пор, пустот в образце, V – объем образца, Gmm – «удельный вес» «максимальный теоретический», Gmb – «удельный вес» образца.

В дальнейшем в статье использовано неудобное и лишнее понятие «удельный вес» вместо нормального понятия «плотность», поскольку он имеет принятые обозначения в стандартах США и используется в строительной практике в Израиле. Соответствующий «удельный вес» — это плотность образца, деленная на плотность воды, в которую погружали образец для измерений. В современных стандартах США (например, в ASTM D 7370) «удельный вес» уже называют правильно – «относительной плотностью».

Плотность образца асфальта определяют по его весу в воздухе и в воде (метод Архимеда). Под воду образец погружают либо в вакуумной упаковке (чтобы учесть полный объем пор) в соответствии со стандартом США AASHTO T 331, либо в естественном виде – стандарт AASHTO T 166. Во втором случае учитывается только часть порового пространства, в которой остался воздух под водою, и в которой осталась вода после вытаскивания образца наверх и вытирания его поверхности. Конечно же, плотность образца по вакуумному методу всегда меньше, чем по методу заполнения водой. А обычный асфальт, разработанный в соответствии со вторым способом измерений, при тестировании вакуумным методом автоматически становится асфальтом S – типа, с пористостью более 6%, вместо 4.5%.

«Максимальную теоретическую» плотность определяют для разобранного на зерна асфальта также двумя основными способами: 1) ASTM D 2041. Взвешивают образец в воздухе. Погружают его в воду в емкость, в которой создают вакуум и потряхивают зерна асфальта в течение 15 – 20 минут для того, чтобы удалить из образца воздух. Затем взвешивают его в воде в этой емкости. Это – метод Райса (Rice), который также удобно назвать «тряси и соси». 2) ASTM D 6857. Взвешивают образец и пакет в воздухе. Отсасывают воздух из образца и упаковывают его в пакет в вакуумном приборе. Вскрывают вакуумную упаковку с образцом под водою. Взвешивают зерна асфальта в пакете в воде. Это – метод «вакуумной упаковки».

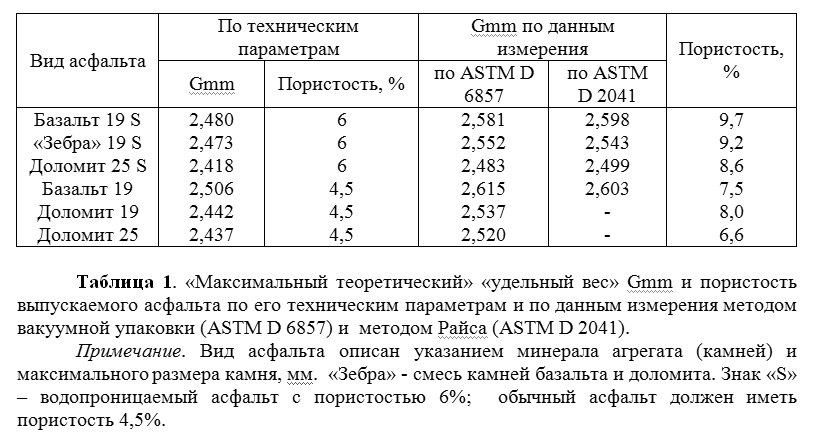

Чрезмерно большая реальная пористость разрабатываемых и выпускаемых асфальтов обусловлена, прежде всего, низкой величиной «максимального теоретического» «удельного веса» Gmm, приписываемого им в их технических характеристиках.

В Таблице 1 приведены значения «максимального теоретического» «удельного веса» и пористости (%) выпускаемого асфальта по его принятым техническим параметрам и по результатом измерений методами вакуумной упаковки (ASTM D 6857) и Райса (ASTM D 2041).

Почему реальный «удельный вес» Gmm намного больше «максимального теоретического» в технических параметрах выпускаемых асфальтов?

1). Возможны неверные измерения. Как при разработке «рецепта» асфальта, так и при многочисленных проверках выпускаемого асфальта.

Ошибки возникают из-за неподходящего оборудования, или вообще из-за его отсутствия, а также из-за низкой квалификации лаборантов.

Определение максимальной теоретической плотности и пористости современным вакуумным методом ASTM D 6857 в большинстве лабораторий (и во всех заводских на севере Израиля) невозможно. Имеющиеся аппараты «Boss-Vaсuum» (www.vacuum-boss) не являются лабораторными приборами. Они предназначены лишь для вакуумной упаковки продуктов. А размер их рабочей зоны и зоны сварки не позволяет использовать специальные пакеты и технологии для лабораторных приборов Corelok (www.instrotek.com/products/corelok#), даже вообще поместить туда в пакете 2 – 3 кг асфальтовой крупы.

Также, вопреки стандартам ASTM или AASHTO для взвешивания образцов в воде используют недостаточно большие емкости. Влезть под стол в такую емкость (бочку) двумя руками с вакуумной упаковкой зерен асфальта, вскрыть ее и засунуть в маленькую корзину весов под водою не допуская проникновения воздуха, практически невозможно.

При определении Gmm методом Райса «сосут» — создают вакуум, но «трясут» лишь иногда, а не в течение 15 минут. Вручную делать это без электромеханического шейкера (RiceShaker) тяжело и неэффективно. Поэтому в асфальте остается воздух.

При таких некорректных измерениях «удельный вес» Gmm будет получаться существенно более низким.

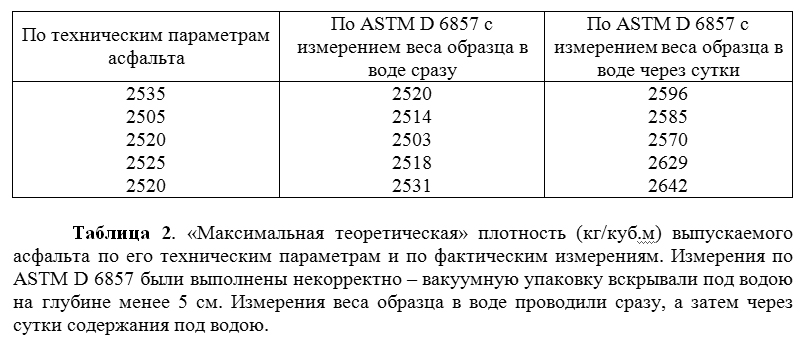

В Таблице 2 приведены результаты измерения «максимальной теоретической» плотности (соответствующей «удельному весу» Gmm) методом вакуумной упаковки. Но пакет асфальтовой крупы вскрывали в воде на глубине менее 5 см от поверхности (с нарушением стандарта ASTM D 6857). В результате, вместе с водой в образец попадал воздух. Поэтому, со временем «максимальная теоретическая» плотность увеличивалась по мере того, как воздух покидал образец, находящийся под водою.

Приведенные данные измерений показывают, что результаты неправильных измерений близки к той «максимальной теоретической» плотности, что принята в качестве технического параметра выпускаемого асфальта.

2). Другой вариант – «максимальную теоретическую» плотность вообще не измеряют, а вычисляют по эффективному удельному весу агрегата (Gse). Оправдывая тем самым неверное название Gmm — «теоретический» (на самом деле Gmm – измеряемая величина, а Gse – вычисляемая, теоретическая).

Gmm = 1 / [(1 – Pb)/ Gse + Pb / Gb], (2)

где Pb – содержание битума в асфальте, Gse – «удельный вес» для эффективной плотности агрегата, Gb – «удельный вес» битума, который можно принять Gb = 1,020.

Отсюда можно рассчитать Gmm. Надо лишь в качестве эффективного «удельного веса» Gse агрегата взять его насыпной «удельный вес» Gsb, немного увеличив его (на 0,010 – 0,050).

Насыпной «удельный вес» соответствует плотности агрегата с порами в зернах камней и песка, а эффективный – для агрегата с поровым пространством, уменьшенным на ту часть, куда проникает (абсорбируется) битум. Если зерна агрегата не абсорбируют битум, или их открытая пористость равна нулю, то Gse = Gsb.

Удобство такого варианта задания «максимальной теоретической» плотности очевидна. Не надо ничего измерять (даже покупать оборудование), а результат всегда согласуется с данными определения плотности агрегата.

Практически во всех «маршалах» (технических характеристиках) асфальтов Gmm и Gse (Gsb) точно соответствуют (2).

В качестве альтернативного простого и быстрого способа определения «максимальной теоретической» плотности, для которого пригодно имеющееся оборудование, можно использовать тот, что описан в предыдущей статье автора [1]. Образец асфальта надо взвесить в воздухе, упаковать его в пакет в вакуумном приборе, вскрыть вакуумную упаковку под водою, вынуть образец и взвесить его в воде. Способ применим к лабораторным уплотненным образцам и к асфальту, взятому (высверленному) из дорожного покрытия. Можно использовать мокрые образцы. Результаты измерений соответствуют вакуумному методу ASTM D 6857 для разобранного на зерна асфальта.

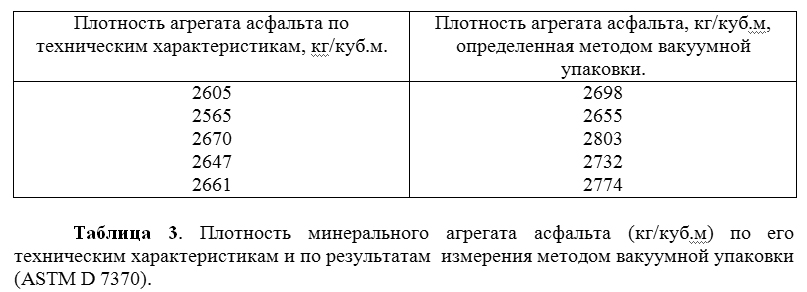

Из (2) следует, что если в технических характеристиках асфальта «максимальная теоретическая» плотность неправильная, то и плотность агрегата – тоже.

В Таблице 3 приведены величины плотности агрегата по техническим параметрам («маршалам») асфальтов и определенные методом вакуумной упаковки (как в ASTM D 7370).

Неправильно определенная плотность агрегата (что следует из того, что Gmm значительно занижена) приводит к неверному значению VMA асфальта (voids in a mineral aggregate) – относительному объему пустот, заполненному битумом и воздухом.

Вместо используемой формулы:

VMA = (V – Va)/V = 1 – (1 — Pb) Gmb/Gsb

с неправильной величиной Gsb следует применять формулу:

VMA = (Vb + Vо)/ V = Pb Gmb/ Gb + Po.

где V – объем образца асфальта, Va – объем агрегата в образце асфальта, Vb – объем битума, Vо – объем пор, пустот в образце асфальта, Pb – содержание битума (по массе), Gmb – «удельный вес» образца асфальта, Gsb – насыпной «удельный вес» образца асфальта, Gb – «удельный вес» битума, Ро – пористость.

То есть VMA – это сумма пористости (объемного содержания пор) и объемного содержания битума. Часть пор агрегата, куда адсорбируется битум, несущественна для результата расчета.

Для разработки и производства асфальтов, соответствующих требованиям стандартов, необходимо правильно измерять (определять) их технические характеристики.

Это повысит качество и долговечность дорожного покрытия.

Простым способом уменьшения излишней пористости уже выпускаемых асфальтов является небольшое увеличение содержания битума. Для каждого такого асфальта с неправильным «маршалом» можно определить нужное оптимальное содержание битума на основании результатов регламентируемых проверок.

Почему в течение многих лет продолжается разработка и производство неправильного асфальта? И почему практически ежедневные проверки асфальта не выявляют этого?

Основными причинами являются: 1) отсутствие нужного оборудования в лабораториях по тестированию асфальта; 2) крайне низкая квалификация и качество работы лаборантов и инспекторов; 3) незаинтересованность сторон в получении фактических данных.

Для демонстрации низкой квалификации сотрудников лабораторий можно привести, например, простой тест для определения содержания битума в асфальте методом экстракции AASHTO T 164 (ASTM D 2172). Практически все делают следующие ошибки:

взвешивание выполняют с точностью до 1 грамма (а надо 0,1 г, и нужных весов в лаборатории нет),

заливают растворитель в асфальт, который еще недостаточно остыл (температура должна быть менее 100 С),

не ждут 15 минут, нужных для растворения битума, а сразу включают центрифугу для слива растворителя.

Заинтересованность всех сторон в том, чтобы с асфальтом «все было хорошо» и нежелание что-либо делать обусловлены человеческой природой. Любое нарушение спокойствия и неоправданного заработка вызывают негодование.

БИБЛИОГРАФИЯ

Шишкин А.В. Способ определения пористости асфальта и исследование свойств его порового пространства. 09.09.17. https://nizinew.com/nauka/texnicheskie-nauki/sposob-opredeleniya-poristosti-asfalta-i-issledovanie-svojstv-ego-porovogo-prostranstva.html

Иллюстрация: dorognik.com