ГАЗОСТАТИЧЕСКОЕ ЦЕНТРИРОВАНИЕ ПОРШНЯ КОМПРЕССОРА

Автор: БОЛШТЯНСКИЙ А.П. , Академик, д.т.н., проф.

Введение

В последние несколько десятилетий основные потребители сжатых газов (машиностроение, приборостроение, холодильная и криогенная техника, химическая, фармацевтическая и пищевая промышленность) резко ужесточили требования к чистоте используемых в технологии газов, так как этот параметр во многом определяет такие показатели как качество выпускаемой продукции, экономичность рабочих процессов (технологический аспект) и их безопасность для человека и окружающей среды (экологический аспект).

Данная проблема уходит своими корнями к началу-середине 60-х годов, когда произошло резкое ускорение научно-технического прогресса, что, в частности, охарактеризовалось появлением объектов техники, не имевших до тех пор полных аналогов (ЭВМ, космическая техника и др.). Новые технологии предъявили повышенные требования ко всем технологическим аспектам, в том числе и к чистоте сжатого воздуха, широко использующегося в промышленности.

Вероятно, что именно поэтому в тот период ведущими компрессоростроительными фирмами США, Швейцарии, ФРГ и Японии были предложены и запатентованы конструкции компрессоров, в которых отсутствие следов масел, продуктов износа и собственно износа поршневого уплотнения гарантировалось бесконтактной работой поршня с газостатическим подвесом (ГСП).

Однако начавшееся одновременно массовое применение самосмазывающихся композиционных материалов и десятилетиями отлаженное фирмами «Зульцер», «Буркхардт» и «Линде» изготовление компрессоров с жестким бесконтактным направлением и лабиринтным уплотнением поршня надолго отодвинули необходимость создания поршневых компрессоров с газостатическим центрированием поршня (ПКГЦП). Кроме того, этот же временной отрезок ознаменовался бурным развитием компактных и хорошо уравновешенных компрессорных машин с вращающимися рабочими органами (винтовые, прямозубые, роторные и ротационные, спиральные). Все эти обстоятельства не давали надежды на концентрацию научных усилий и средств производства на разработку ПКГЦП, и только появление заказчиков на бессмазочные, автономно работающие ПК с ресурсом работы 30 000 ч и более сдвинуло проблему создания этих компрессоров с мертвой точки.

Раньше других работы по применению газовой смазки в цилиндропоршневой группе были начаты в России. В ОмГТУ совместно с АО «Сибкриотехника» в 1976-77 гг. впервые был создан макет работоспособного крейцкопфного варианта микрорасходного компрессора с диаметром цилиндра 40 мм. Впоследствии к работе над этой тематикой присоединились и зарубежные исследователи в области компрессоро- и двигателестроения.

Первоначальный цикл исследований, проведенный по инициативе и под руководством к.т.н., доцента ОмГТУ Гринблата В.Л., в период с 1973 по 1985 гг.), позволил выявить основные проблемы, возникающие при проектировании ПКГЦП: необходимая точность изготовления поршневой пары, оптимальные способы регулирования производительности, тепловые режимы работы (особенно процесс запуска компрессора), наиболее предпочтительные материалы цилиндра и поршня, определение области рационального применения ПКГЦП среди уже освоенных машин, влияние внешних нагрузок и особенно механических колебаний на работоспособность конструкции. Однако к тому времени еще не было создано достаточно полноценного математического аппарата для осуществления прогноза работы ПКГЦП в различных реальных условиях, что ставило в тупик проектировщиков, желавших заняться проблемой создания этих машин.

В связи с этим появилась необходимость достаточно точного описания рабочих процессов, происходящих в рабочих полостях ПКГЦП, и динамики движения поршня в цилиндре под действием вынуждающих сил с учетом колебаний компрессора.

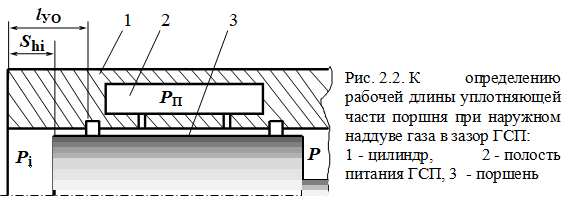

Питание ГСП может осуществляться как через сам поршень (внутренний наддув), так и через гильзу цилиндра (наружный наддув).

Работа собственно газового подвеса хорошо известна [133-135 и др.] и не требует специального освещения, однако до 1973-74 гг. о попытках создания ПКГЦП в научной литературе сведений не было.

Тщательный патентный поиск позволил установить, что в 1962 г. в США на имя E.M. Macks был получен первый патент, в котором изложено конструктивное решение поршня с газовым подвесом. Впоследствии различные варианты ПКГЦП были запатентованы в Швейцарии фирмой Sulzer (№№ 359507, 359508, 394740), которая позднее продублировала эти же технические решения в Великобритании, ФРГ и Италии, фирмами ФРГ (№№ 1236877, 1238289) и Японии (№№ 37-17857, 37-17858). Всего к 1975 г. удалось обнаружить 12 зарубежных патентов, последний из которых опубликован в 1967 г. В более поздних зарубежных патентах изредка встречаются технические решения поршневых компрессоров с газовым подвесом поршня, однако сам газовый подвес в них уже не является предметом патентной защиты.

Отсутствие сведений в 60 — 70-е годы о выпуске ПКГЦП связано, скорее всего, с тем, что в этот период появились и стали бурно развиваться менее наукоемкие и не требовавшие столь существенных изменений конструкции ПККСМ, которые надолго отодвинули необходимость исследований ПКГЦП и сузили область применения лабиринтных ПК.

1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

При создании компрессоров, прежде всего, необходимы знания по механике, технической термодинамике и общей теплотехнике, которые компрессоростроители получают при изучении соответствующих дисциплин. Однако, для понимания изложенного материала специалистами смежных машиностроительных специальностей целесообразно привести сведения, без которых невозможно успешное освоение материала.

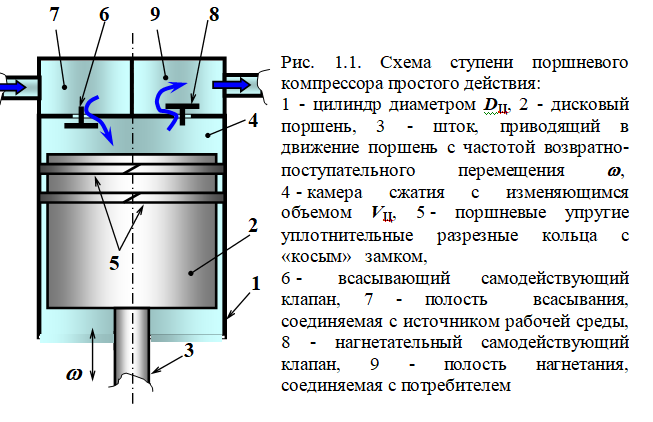

1.1. Поршневой компрессор. Является устройством, в котором протекающие процессы всасывания, сжатия, нагнетания и расширения рабочего тела, находящегося в газообразном состоянии, осуществляются за счет возвратно-поступательного перемещения поршня в цилиндре и работы газораспределительных органов (клапанов). При этом объем камеры сжатия постоянно изменяется, в связи с чем поршневой компрессор (ПК) является машиной объемного действия.

Текущее значение объема камеры сжатия VЦ. определяется диаметром цилиндра DЦ, и параметрами механизма привода. Произведение полного хода поршня Sh (т.е. расстояния между верхней — ВМТ — и нижней — НМТ — мертвыми точками положения поршня вдоль оси цилиндра) на площадь цилиндра называется описанным объемом Vh .

Полость под поршнем в ступени ПК простого действия называется картером, в котором обычно размещают механизм привода. В ступени ПК двойного действия подпоршневое пространство выполняет функции цилиндра и снабжается клапанами, а шток уплотняется сальниками. Чаще всего подпоршневая камера сжатия выполняет функцию второй или третьей ступени.

Объем камеры сжатия последующей ступени определяется объемом порции газа, вытесненной за один ход поршня предыдущей ступени, с учетом его нагрева в процессе сжатия и последующего охлаждения в промежуточном теплообменнике.

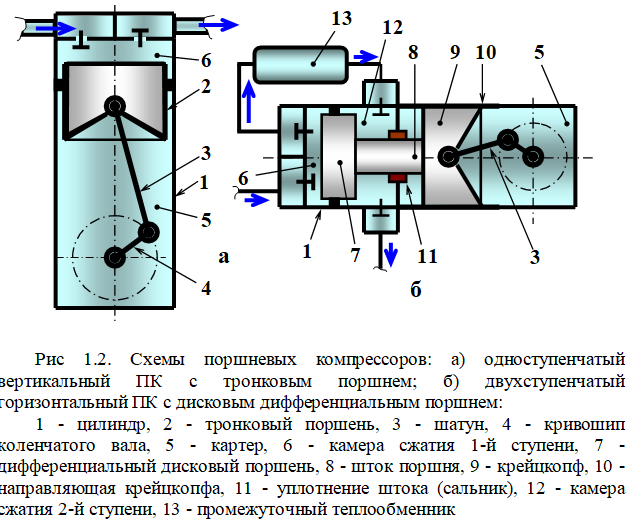

Конструкции ПК предусматривают различные варианты выполнения и расположения ступеней: первая ступень — вертикальная с тронковым поршнем, вторая и третья — горизонтальные с дисковым дифференциальным поршнем; две параллельно работающие ступени с тронковыми поршнями и V- образным расположением цилиндра и т.д.

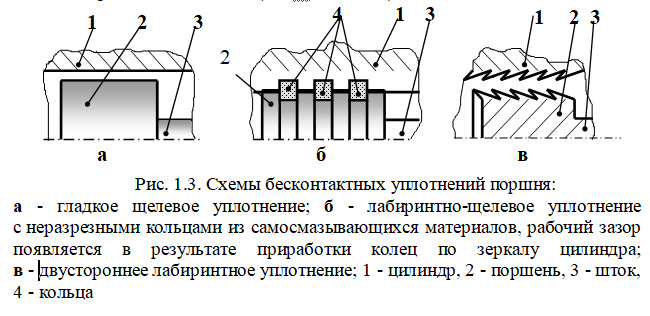

Картер ПК может быть «мокрым» (частично заполненным жидкой смазкой) или «сухим». В последнем случае пары трения механизма движения выполняют из самосмазывающихся материалов или используют подшипники качения, наполненные не реагирующей (или очень слабо реагирующей) с рабочей средой консистентной смазкой. И в том и в другом случае поршневые уплотнения могут быть смазываемыми (например, разбрызгиванием из картера, подачей смазки под давлением) и несмазываемыми. В последнем варианте поршневые кольца выполняют из самосмазывающихся материалов или используют бесконтактные уплотнения, которые работают только при крейцкопфном механизме движения (рис. 1.2б). Бесконтактные уплотнения могут выполняться в виде гладких очень малых щелей (высотой 10-50 мкм в зависимости от диаметра цилиндра) или в виде лабиринтных уплотнений с различным профилем гребешков, размещенных на одной или на обеих поверхностях уплотнения. Первые используются в основном в микрорасходных компрессорах криогенной и холодильной техники (производительность до одного — трех кубических метров рабочего тела в час), вторые — в компрессорах средней и большой производительности (0,5 м3/ч и более).

Иногда бесконтактные уплотнения смазывают жидкой или консистентной смазкой. Так, например, поступают в компрессорах бытовых холодильников — поршневая пара имеет гладкое щелевое уплотнение, работающее за счет обильно подаваемой в него жидкой смазки.

Любой ПК имеет в камере сжатия мертвое пространство, или так называемый мертвый объем, который образуется при положении поршня в ВМТ из-за наличия зазора между верхним торцом поршня и нижним торцом плиты, в которой установлены клапаны, а также из-за каналов, которыми клапаны соединяются с камерой сжатия.

Мертвый объем — VМ — это объем, газа, который не может быть вытеснен поршнем из цилиндра, для удобства чаще всего измеряется в процентах или долях от полного объема Vh, описанного поршнем за один ход . Величину VМ обычно стараются уменьшить для повышения производительности компрессора, которая измеряется в объеме или массе газа, вытесненных в единицу времени, и обозначается соответственно QК или МК. При определении величины QК объем газа приводят к состоянию, которое он имел перед всасыванием в компрессор, т.е. при давлении всасывания РВ и температуре всасывания ТВ . При сравнении параметров разных компрессоров необходимо приводить их объемные производительности к одному состоянию.

Важной характеристикой ПК является степень повышения давления в компрессоре и в каждой его ступени ε = РН/РВ . Чаще всего в ПК используют значения ε не более 3÷10 из-за ограничений, связанных с увеличением температуры нагнетаемого газа ТН по мере роста ε, которое нежелательно из соображений надежности, безопасности и экономичности работы.

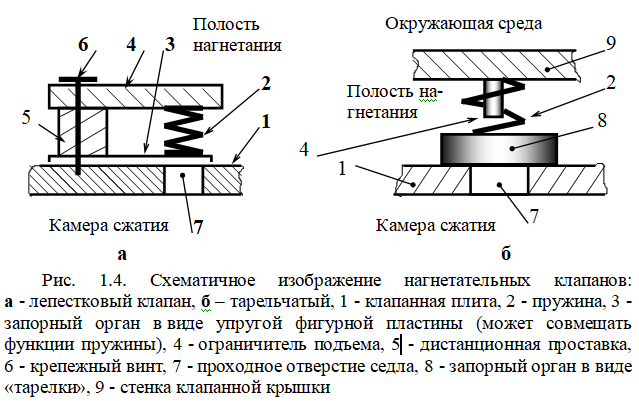

Как правило, в конструкциях ПК применяют самодействующие запорные элементы (клапаны), соединяющие камеру сжатия компрессора с источником и потребителем сжатого газа (рис. 1.4). Наибольшее распространение в компрессорах малой и средней производительности получили лепестковые и тарельчатые, а в крупных высокопроизводительных компрессорах — полосовые, кольцевые и прямоточные клапаны.

От клапанной группы во многом зависят: экономичность, надежность и ресурс безостановочной работы компрессора. Основные проблемы, которые приходится решать при проектировании клапанов: своевременность посадки запорного элемента на седло, минимальное сопротивление потоку газа, минимальные напряжения в материалах деформирующихся и соударяющихся элементов.

Движение запорного органа самодействующего клапана определяется суммой сил, возникающих от перепада давления, усилия пружины, сопротивления движущегося газа и сил инерции.

1.2. Рабочие процессы в полостях ПК. В современной теории компрессорных машин объемного действия общепринятым является использование для расчета рабочих процессов метода контрольных объемов, при котором производят выделение отдельных характерных полостей (объемов), представляя их в виде открытых термодинамических систем, обменивающихся друг с другом и с окружающей средой энергией и массой. Процессы, происходящие в полостях компрессора, очень сложны и характеризуются одновременно и зависимо друг от друга протекающими процессами тепло- и массообмена. Однако для решения некоторых конкретных задач частью явлений пренебрегают или их идеализируют, упрощая таким образом используемый для анализа математический аппарат.

Одним из упрощений является использование показателя политропы n для расчетов параметров рабочей среды при изменении ее объема. Следует напомнить, что n = 1, если при изменении объема некоторой массы газа ее температура не изменяется (теплота сжатия или расширения полностью отводится в окружающую среду), n = k, если эта масса газа полностью теплоизолирована от окружающей среды (k — показатель адиабаты, величина, фиксированная для каждого газа или смеси газов), n > k, если в процессе изменения объема массы газа к нему подводится тепловая энергия.

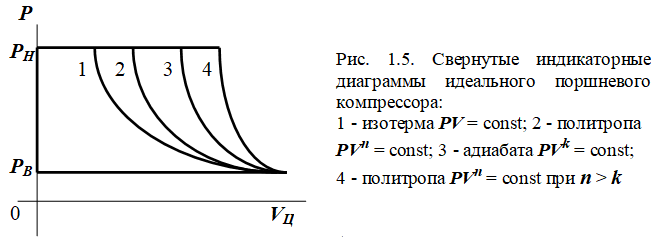

Наиболее простая идеализированная свернутая по VЦ индикаторная диаграмма (рис. 1.5) камеры сжатия ПК представляет собой политропу и две изобары (Р = const) при некоторых давлениях всасывания и нагнетания. Компрессор, в котором осуществляются такие рабочие процессы, называют «идеальным» (поршневое уплотнение абсолютно герметично, мертвый объем и потери энергии в клапанах отсутствуют, клапаны открываются мгновенно при достижении заданного давления).

Работа цикла (индикаторная работа) компрессора определяется интегрированием площади индикаторной диаграммы и может быть найдена из выражений соответственно для изотермического и любого политропического процессов: а температура конца процесса сжатия (т.е. процесса нагнетания):

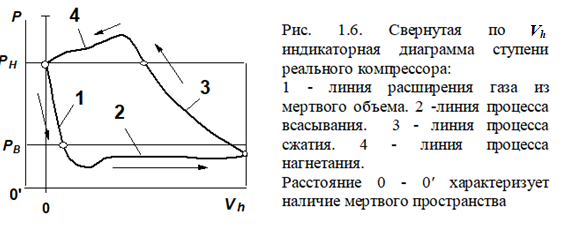

Индикаторная диаграмма реального компрессора (рис. 1.6) имеет существенные отличия, связанные с наличием утечек и перетечек через поршневое уплотнение и клапаны, сопротивлением последних потоку газа и их несвоевременным открытием и закрытием, теплообменом между газом и стенками рабочих полостей компрессора.

Очевидно, что потери энергии в клапанах (площадь индикаторной диаграммы под линией давления всасывания и над линией давления нагнетания) увеличивают общую площадь индикаторной диаграммы, а следовательно, и подведенную к газу работу при одной и той же производительности компрессора. Всякое увеличение потребляемой мощности по сравнению с мощностью, подведенной в идеальном цикле, который чаще всего принимают за эталон, снижает коэффициент полезного действия (КПД) компрессора.

Различают индикаторные и полные КПД. Первые получают сравнением индикаторных работ идеального и реального компрессора, вторые — сравнением индикаторной работы идеального цикла и суммы работы цикла реального компрессора и необратимых потерь энергии в окружающую среду в компрессорной установке за время цикла (трение в цилиндропоршневой группе (ЦПГ) и в механизме привода, теплообмен с окружающей средой и т.д.). При этом КПД называют изотермическим ηИЗ, если считают, что процесс сжатия в эталонном ПК происходит по изотерме, адиабатным ηАД по адиабате. Вполне естественно, что для одного и того же компрессора числовые значения ηАД всегда выше ηИЗ. Для оценки эффективности механизма привода применяют механический КПД — отношение затрат энергии в цикле реального ПК к сумме затрат энергии в цикле идеального компрессора.

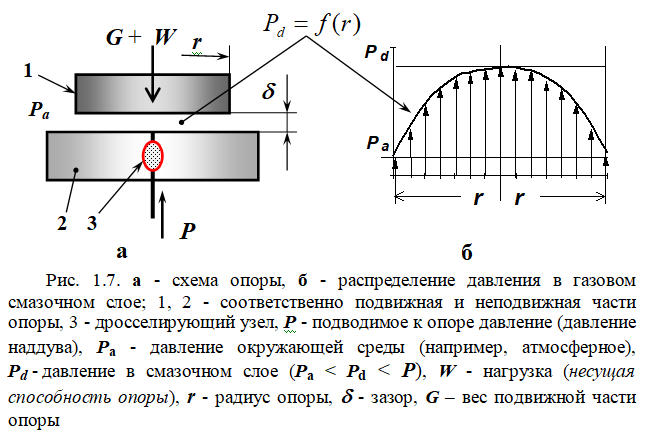

1.3. Газостатическая опора (ГСО). Является устройством, в котором подвижная часть в рабочем состоянии не касается неподвижной части. При этом поверхность подвижной части может совершать движение параллельно поверхности неподвижной части опоры с небольшой скоростью, при которой не возникает существенных газодинамических явлений (в противном случае опора перестает быть «чисто» газостатической). Как правило, на подвижную часть опоры воздействует некоторая нагрузка, которую опора должна выдерживать при отсутствии контакта с неподвижной частью. Для обеспечения работоспособности в рабочий зазор ГСО подается сжатый до некоторого давления газ, причем это давление должно превышать давление среды, окружающей опору (рис. 1.7). Для появления газостатического эффекта между источником давления газа и зазором опоры должно располагаться, в зависимости от конструкции опоры, одно или несколько дросселирующих устройств (дросселей) или специальных регуляторов расхода.

Газостатическая опора (рис. 1.7) работает следующим образом.

При отсутствии давления Р и нагрузки W часть 1 покоится на части 2 под действием гравитационных сил (сила веса G части 1). При подаче давления Р > Ра газ протекает через дроссель 3 и проникает в зазор между частями 1 и 2 по капиллярам, образованным неровностями контактирующих поверхностей этих деталей. Далее, выходя за пределы контакта, газ истекает в окружающую среду с давлением Ра. Таким образом, в связи с наличием сопротивления дросселя 3 в зоне контакта образуется некоторое давление Рd > Ра, общий вид распределения которого показан на рис. 1.7б. Величина этого давления в зоне зазора непосредственно за дросселем 3 определяется из баланса расхода протекающего через дроссель 3 и зазор опоры газа. В начальный момент это давление почти равно давлению наддува Р, поскольку сопротивление зазора очень велико. Под действием газовых сил, возникающих в зазоре, подвижная часть 1 поднимается («всплывает») до тех пор, пока сумма газовых сил в зазоре не уравновесится весом G. При этом образуется некоторый начальный зазор, который обозначается δо, и устанавливается соответствующий этому зазору баланс расхода газовой смазки через опору (расход через дроссель МД(О) равен расходу через зазор опоры МОП(О)) . После приложения к подвижной части 1 силы W часть 1 переместится в сторону части 2, и зазор уменьшится до некоторой величины δ1 . В связи с тем, что δ1 < δо , сопротивление зазора увеличится и Pd(1) станет больше Pd(о) , соответственно несущая способность опоры станет равна W + G, и наступит новое равновесное состояние опоры при зазоре δ1, при котором будет справедливо равенство МД(1) = МОП(1). Чем меньше нагрузка, тем больше зазор и тем больше расход газа на питание опоры, хотя зависимость между этими параметрами нелинейная, что и определяет наличие газостатического эффекта, создаваемого за счет ограничителя расхода — дросселя. Так, например, для одного и того же давления наддува Р при δ = 0 расхода через опору нет: МД = МОП = 0 (при абсолютно гладких контактирующих поверхностях), но при δ = МД0 и МД = const, а параметр МОП вообще теряет смысл. В некотором диапазоне зазоров (как правило, в интервале 5÷30 мкм для плоских опор с одним дросселем и площадью около 10÷-30 см2) поведение смазочного слоя ГСО можно сравнивать с поведением пружины с характеристикой, зависящей от конструкции дросселя (короткое отверстие типа диафрагмы, длинное отверстие типа капилляра и т.д.) и формы смазочного зазора (с углублением в виде мелкого «кармана» вокруг питающего отверстия, с сетью микроканавок и т.д.).

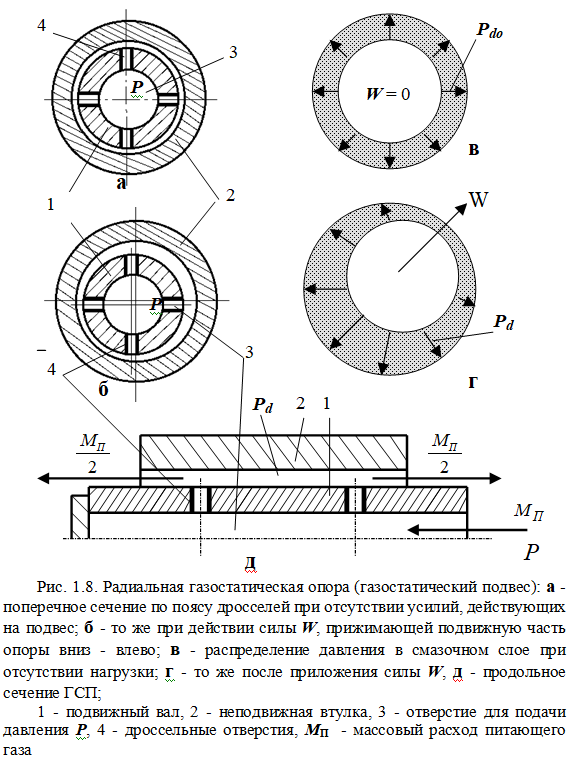

Газостатические опоры условно разделяют на плоские (устройство которых аналогично ГСО, изображенной на рис. 1.7), торцовые (упорные) и радиальные. В одном из вариантов последней (рис. 1.8) газ под давлением Р подается через отверстие 3 подвижного вала, 1 который может нести некоторую нагрузку W. При этом вал 1 может двигаться (вокруг или вдоль своей оси) с небольшой скоростью или быть неподвижным. В стенке вала 1 равномерно по окружности размещены дроссельные отверстия 4, которые образуют пояс дроссельных отверстий.

Обычно количество таких поясов — два для одной радиальной ГСО, минимальное количество дросселей в одном поясе — три, расстояние между поясами вдоль оси ГСО выбирают как можно большим с целью повышения угловой устойчивости вала опоры. Втулка 2 является неподвижной частью опоры, хотя в общем случае все может быть наоборот: вал 1 закреплен неподвижно, а втулка 2 выполняет функции подвижной части ГСО. Питающий поток газа в данном примере подается через вал (внутренний наддув), но может подаваться и через стенки втулки (наружный наддув). Выбор конструкции ГСО производят исходя из ее функционального назначения. Очень часто в специальной литературе радиальные ГСО называют газостатическим подвесом (ГСП), а подвижный вал — «шипом».

Распределение давления в смазочном зазоре (рис. 1.8 в и г) характерно для любого поперечного сечения радиальной ГСО.

Расход газовой смазки направлен вдоль зазора к торцам ГСП от каждого пояса дросселей. Очевидно, что при эксцентричном расположении вала при наличии нагрузки, имеют место радиальные перетечки в зазоре опоры по окружности из-за неравномерного распределения давления (рис. 1.8г). Расход МП при заданном Р и проходном сечении дросселей зависит от длины щели и особенно от величины зазора. Вполне естественно, что между размерами деталей ГСП и параметрами питающего газа существуют оптимальные соотношения, обеспечивающие максимальную несущую способность и минимальный расход питающего газа. Отношение несущей способности W к смещению подвижной части опоры е называют жесткостью ГСО (СП = W/e). Для каждой ГСО существует некоторый интервал нагрузок, в котором величину СП можно считать константой.

Наибольшее применение ГСО нашли в конструкциях высокоточных измерительных приборов и обрабатывающего оборудования (направляющие механизмы, подшипники относительно медленно вращающихся узлов). Основные проблемы, которые приходится решать при проектировании ГСО: склонность к появлению автоколебаний типа «пневмомолоток», точность выполнения и сохранение в процессе эксплуатации рабочего зазора опоры, чистота подаваемого в опору сжатого газа.

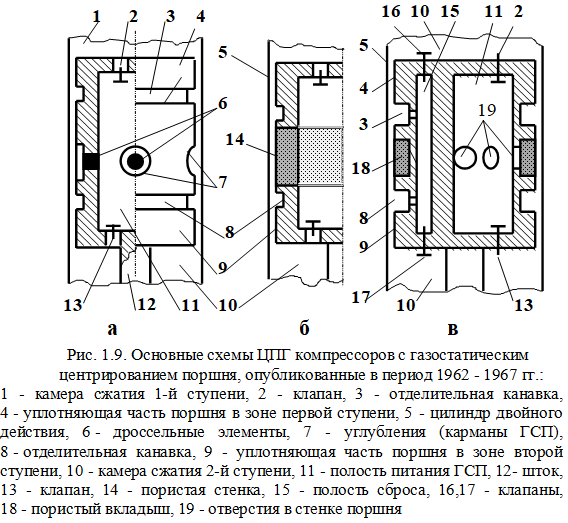

Схемы ЦПГ наиболее типичных конструкций, описанных в вышеупомянутых патентах, показаны на рис. 4.4.

Кроме схем (рис. 1.9) в патентах описано питание ГСП с наружным наддувом через стенки цилиндра. В этом случае все элементы ГСП (дроссельные устройства, канавки сброса уплотняемого потока и др.) размещаются в стенке цилиндра, а в качестве источника питания ГСП может служить газ, нагнетаемый самим компрессором или подаваемый от постороннего источника питания. Уплотнительная часть может быть выполнена как лабиринтное или гладкое щелевое уплотнение.

Компрессор работает следующим образом (рис. 1.9а). При возвратно-поступательном перемещении поршня давление в камерах сжатия 1 и 10 изменяется от давления всасывания ступени до давления нагнетания. Предположим сначала, что обе ступени работают параллельно (давления всасывания и нагнетания равны между собой). В конце процесса сжатия и на части процесса нагнетания, когда давление в полости 11 становится ниже давления в камере сжатия, клапан 2 или 13 (в зависимости от того, в какой из двух — 1 или 10 — полостей происходит повышение давления) открывается и происходит подпитка полости 11 сжатым газом, который постоянно в процессе работы компрессора расходуется на питание ГСП.

Уплотняемый поток газа, проникая через щель между уплотняющими частями 4 и 9 поршня, попадает в отделительные канавки 3 и 8 в процессе сжатия-нагнетания, а в процессе всасывания — истекает в камеру сжатия.

Таким образом, давление в канавках 3 и 8 устанавливается на уровне некоторой средней величины, определяемой балансом прихода и расхода из них газа, причем эта величина меньше давления в полости 11, и таким образом на торцах ГСП образуется давление, которое меньше, чем давление перед дроссельным устройством, что, как было показано ранее, и обеспечивает газовому подвесу работоспособность.

Одним из обязательных условий последней является достаточно большой объем отделительных канавок. В противном случае повышение давления в одной из них до давления в полости 11 вызовет наличие потока газа из канавки через зону действия ГСП, что приведет к появлению опрокидывающего момента в реакции несущего газового слоя ГСП (об этом явлении подробнее будет сказано ниже). Наличие двух клапанов (2 и 13) при параллельной работе ступеней позволяет сохранять давление в полости 11 практически постоянным.

В том случае, если камера сжатия 10 исполняет роль 2-й ступени многоступенчатого процесса получения сжатого газа, давление нагнетания в ней в ε раз больше, чем в 1-й ступени (камера 1), и тогда появляется возможность (или, скорее, необходимость) повысить давление газа в полости 11 питания ГСП для обеспечения работоспособность подвеса. Очевидно, что в этом случае отпадает необходимость в наличии клапана 2.

Работа ступени (рис. 1.9б) протекает аналогично вышеописанной. Отличие состоит в конструкции несущей части ГСП, которая выполнена в виде пористой стенки поршня (поз. 14). В этом случае имеет место более равномерное распределение газа в зоне действия ГСП, что позволяет достигать высокой несущей способности газового слоя без использования карманов (поз. 7, рис. 4.4а) и избежать угрозы возникновения автоколебаний типа «пневмомолоток», одна из причин появления которых — большая масса газа в зазоре ГСП.

Между тем и в случае использования «точечных» источников питания (рис. 1.9а) в ГСП часто используют вставки из пористых материалов, напоминающие по конструкции цилиндрические штифты, которые запрессовывают в стенку вала или втулки (в данном случае — в стенку поршня или цилиндра в зависимости от системы наддува газа в зазор ГСП).

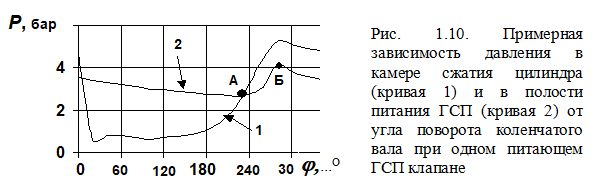

Как видно из графика (рис. 1.10), давление в полости 11 питания ГСП в общем случае ниже давления нагнетания питающей ее камеры сжатия цилиндра, что объясняется наличием сопротивления клапана (2 или 13). Предпосылки для открытия клапана появляются в момент А, когда давления в камере сжатия цилиндра и в полости 11 выравниваются.

Когда сила, действующая из-за перепада давления на клапане, превышает усилие его пружины, клапан начинает открываться (это происходит несколько «правее» точки А), и давление в полости 11 начинает расти в связи с поступлением в нее газа из камеры сжатия под большим давлением, и с тем, что этот поток по массе превышает расход газа на центрирование поршня. Затем, в некоторый момент времени (несколько левее точки Б) равнодействующая сил, действующих на запорный элемент клапана, начинает прижимать его к седлу, и в точке Б он закрывается полностью. Далее продолжается опорожнение полости 11, затем цикл повторяется.

Создатели первых конструктивных решений ПКГЦП хорошо представляли себе необходимость полной «отсечки» посторонних потоков газа от зоны действия ГСП, о чем свидетельствует ряд защищенных патентами конструкций, одна из которых представлена на рис. 1.9в. Здесь показан наиболее общий вариант, обеспечивающий сброс уплотняемого потока газа мимо ГСП при разных давлениях в ступенях (в камерах 1 и 10). Полость 15 исполняет роль своеобразного ресивера, в который утечки уплотняемого потока газа попадают из канавок 3 и 8. Наличие клапанов 16 и 17 дает возможность организовать сброс утечек в ту камеру (1 или 10), в которой в данный момент времени происходит всасывание, а объем полости 15 должен быть достаточно большим, чтобы газ, утекающий из камеры, в которой в этот же момент времени происходит сжатие и нагнетание, расширился до давления всасывания противолежащей камеры. Здесь же показан вариант питания ГСП через пористые вставки, являющиеся частью поверхности ГСП.

Остальные запатентованные конструкции в основном повторяют вышеописанные, отличаясь от них лишь формой исполнения тех или иных элементов, которые авторы изобретений по существу механически перенесли из известных к тому времени конструкций ГСП, заботясь лишь о работоспособности ЦПГ и не вдаваясь в подробности, отличающие собственно газовый подвес от поршневой группы компрессора. Зачастую одни и те же технические решения кочуют из патента в патент.

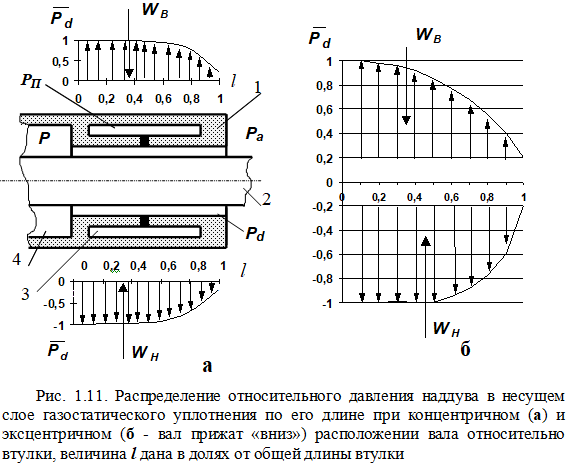

Здесь следовало бы снова вернуться к роли и необходимости включения в конструкцию ЦПГ ПКГЦП отделительной канавки (поз. 3 и 8, рис. 4.4). На начальном этапе исследований долгое время этот вопрос не получал однозначного разрешения из-за стремления использовать несущий газовый слой ГСП в качестве уплотняющей среды, как это имеет место в газостатических уплотнениях (рис. 1.11).

Втулка 1 является корпусом газостатического уплотнения вала 2. Питание несущего и уплотняющего слоя давлением РП осуществляется через кольцевую полость 3. Устройство служит для уплотнения газа, находящегося в полости 4 под давлением Р, при движении вала 2 (вращательного или возвратно-поступательного) и отделении его от окружающей среды, находящейся под давлением Ра.

В том случае, когда давление наддува РП = Р, давление несущего газового слоя Pd в поясе дросселей и в промежутке между ним и полостью 4 тоже будет равно давлению в полости 4 (Pd = Р) при концентричном положении вала 2, т.е. при отсутствии радиальной нагрузки на вал. Это состояние опоры и распределения в ней давления показано на рис. 4.5а. В данном случае не происходит утечек из камеры 4 в окружающую среду, а равнодействующие реакции газового слоя в «верхней» части опоры WВ и «нижней» части WН равны между собой и лежат в одной плоскости, их сумма равна нулю. Утечек из полости 4 в окружающую среду не происходит в связи с отсутствием перепада давления между ней и зоной дроссельных устройств. Весь расход газа в сторону Ра происходит за счет потока, идущего на центрирование опоры из полости 3.

При воздействии на вал 2 нагрузки, направленной, например, сверху вниз, в нижней части опоры зазор уменьшиться, а в верхней — увеличится. Это приведет к перераспределению давления в зазоре (рис. 1.11б). Реакция «верхнего» слоя сместится влево, а «нижнего» — вправо. При этом давление в нем возрастет, поскольку в нижней части зазор уменьшится.

В верхней части произойдет обратное явление, в связи с чем между равнодействующими реакций слоев возникнет неравенство WН > WВ, а разность между ними составит величину несущей способности опоры.

Однако в связи с тем, что реакции лежат в разных плоскостях, между которыми появилось определенное расстояние, появляется и опрокидывающий момент, пропорциональный разности между реакциями и расстоянию между ними. Чем больше это расстояние и несущая способность опоры, тем больше опрокидывающий момент.

Утечек из полости 4 в сторону окружающей среды при небольшом смещении оси вала 2 относительно оси втулки 1 практически нет, т. е. одновременно происходят уплотнение полости 4 и газостатическая поддержка вала 1. Например, в полости 4 находится какая-либо технологическая среда (чистый или редкий газ), над которой совершается какое-либо действие (сжатие, перемешивание с другой средой и т.д.), а вал 2 служит для привода рабочего органа. Тогда, используя для питания полости 3 обычный («дешевый») атмосферный воздух, можно обеспечить бесконтактное вращение вала 2 без потерь рабочей среды. Это и есть основное назначение газостатического уплотнения. Для компенсации опрокидывающего момента обычно используют два симметричных газостатических уплотнения (на обоих концах вала 2) или устанавливают дополнительную обычную ГСО, отнесенную на достаточно большое расстояние.

Если давление РП будет меньше давления Р уплотняемой полости, то возникнут утечки из этой полости в окружающую среду, а несущая способность опоры уменьшится. При выполнении неравенства Р < РП несущая способность возрастет, но появятся притечки уплотняющей среды из полости 3 полость 4. Наличие опрокидывающего момента сохраняется для любых соотношений между этими давлениями при эксцентричном положении вала.

Таким образом, отсутствие отделительной канавки между уплотняемой полостью (для ПКГЦП — камерой сжатия) и зоной действия ГСО (ГСП) приводит к нежелательному появлению опрокидывающих сил, и именно поэтому уже в первых запатентованных конструкциях этот конструктивный элемент практически всегда присутствовал.

Однако при жестком креплении поршня к штоку (как это и декларировалось первыми патентами) желание избавиться от опрокидывающего момента, возникающего в несущем газовом слое, выглядит несколько наивным, поскольку при реальных длинах штока усилия, которые передаются от этого момента на крейцкопфный механизм, являются ничтожно малыми по сравнению с другими действующими на него силами. Очевидно, что необходимость избавиться от газовых сил, опрокидывающих поршень, появляется только при шарнирном креплении поршня к штоку или шатуну (последнее — при бескрейцкопфном приводе), т.е. когда механизм привода не может их компенсировать.

Отсутствие каких-либо сведений об исследовании и применении ПКГЦП ставило под сомнение реальность их существования. Результаты эксперимента, проведенного ОмГТУ совместно с АО «Сибкриотехника», показали принципиальную возможность создания такого компрессора. Впоследствии исследования проводились по следующим основным направлениям: математическое моделирование рабочих процессов, протекающих в полостях компрессора, экспериментальные исследования, расчет ГЦП. Результаты работ неоднократно обсуждались на конференциях различного ранга, а также послужили основанием для получения многочисленных свидетельств на изобретения.

Следует отметить, что в те годы подавляющее большинство новых технических решений создавалось на основании феноменологических представлений о работе ПКГЦП, т.к. на момент получения свидетельств на изобретения еще не существовало достаточно подробных моделей (физических и математических), описывающих явления, происходящие в патентуемых конструкциях, что, впрочем, и не требует патентное законодательство. В связи с этим разработанные новые технические решения, признанные изобретениями, ставят перед проектировщиком больше вопросов, чем дают ответов.

Кроме того, в разработанных математических моделях не учитывались внешние нагрузки (вибрации, колебания компрессора), исследовались только крейцкопфные варианты ПКГЦП, не было создано программного обеспечения, позволяющего рассчитывать нестационарные режимы работы, проводить исследования в режиме «человек-ЭВМ» и т.д. Мало внимания уделено разработке инженерных методов расчета рабочих процессов, протекающих в полостях компрессора, позволяющих привлечь к проблеме создания этого типа машины более широкий круг исследователей (механиков и электромехаников, материаловедов, специалистов по управлению и др.).

Тем не менее, можно считать, что эта конструкция имеет право на существование, поскольку экспериментальные исследования подтвердили, по крайней мере, работоспособность ПКГЦП. Кроме того, тщательный информационный поиск позволил установить, что такие компрессоры (очевидно, небольшими партиями) уже производятся в США. Судя по опубликованным параметрам (мощность электромагнитного линейного привода всего 14 Вт, давление нагнетания 1,3 бар и давление откачки – 450 мбар) — это компрессор — вакуум-насос для микрокриогенной техники.

Вышеизложенное дает основание дать прогнозную оценку некоторых свойств ПКГЦП из тех соображений, что этот компрессор должен вобрать преимущества ПКБУМН и иметь качества, обеспечиваемые применением газового подвеса поршня (табл. 1.1).

В ПКГЦП на центрирование поршня дополнительно расходуется рабочее тело, над которым уже была совершена работа сжатия, что должно приводить к снижению экономичности. В результате экспериментов установлено, что расход газа на центрирование поршня опытного варианта микрорасходного компрессора (диаметр поршня 33 мм, ход — 11 мм) достигает 12 % и более от его производительности. Однако поскольку поршень центрируется самим цилиндром на протяжении всего хода, постольку радиальный зазор в такой ЦПГ может быть сведен до минимума, необходимого для обеспечения функций ГЦП, т.е. буквально до нескольких микрометров, что даст возможность существенно снизить утечки и расход газа на центрирование по сравнению с ПКБУМН, в последних модификациях которых поршень также центрируется цилиндром, но механизм центрирования отстоит сравнительно далеко от уплотняющей части и имеет неизбежный износ, что предопределяет относительно большие зазоры в уплотнении.

Кроме того, ресурс работы ЦПГ ПКГЦП может быть очень большим и, по крайней мере, может не уступать по этому показателю лабиринтным ПКБУМН (т.е. сотни тысяч часов).

В то же время относительно малые зазоры в ЦПГ могут обеспечить вполне приемлемую экономичность при работе в диапазоне машин холодильной и криогенной техники по сравнению с основным конкурентом — ПККСМ.

Можно также прогнозировать более высокие удельные экономические характеристики ПКГЦП по сравнению с ПККСМ с течением времени наработки, т.к. для последнего типа компрессора неизбежно наличие фильтра тонкой очистки на нагнетательной линии, сопротивление которого существенно возрастает по мере заполнения его частицами износа уплотнения.

Еще одним важным преимуществом ПКГЦП, унаследованным им от ПКБУМН, является очевидная нечувствительность к роду и температуре сжимаемого газа, что должно обеспечивать широкую сферу применения таких поршневых машин.

Американская фирма Cummins с 1979 года занимается разработкой поршневого ДВС с ГСП с целью создания более экономичного, экологически чистого и имеющего высокий ресурс работы адиабатного двигателя без смазки цилиндров. В опубликованных по этому вопросу работах отмечается, что такие двигатели могут иметь высокие экономические и энергетические показатели, а основным препятствием к их внедрению являются значительные боковые усилия, действующие на поршень.

Подытоживая выше изложенное, можно сделать следующие выводы:

1. ПКГЦП по своим параметрам может быть использован для получения чистых сжатых газов.

2. Существуют области применения, в которых ПКГЦП предпочтительнее, чем ПККСМ и другие типы компрессоров объемного действия.

Интересно заметить, что фирма Sulzer, владея несколькими патентами на конструкции ПКГЦП, не стала производить компрессоры с газостатическим центрированием поршня. Почему? Ведь, казалось бы, достаточно было ввести в конструкцию поршня уже выпускавшихся компрессоров сравнительно небольшие изменения, чтобы получить 100-процентную гарантию отсутствия контакта в ЦПГ?

Для «капиталистических» предприятий характерно патентование конструкций в своей стране и за рубежом (на это тратятся значительные средства) только в двух случаях: при подготовке условий для производства конкурентоспособной продукции на своей территории и ее экспорта на территорию других стран или для дезориентации конкурентов (например, с целью вынудить их пойти по ложному пути и понести дополнительные затраты в попытках модернизации продукции). Что имело место в данном случае? Можно было бы полностью оставить этот вопрос для размышления над ним читателя, однако хотелось бы высказать некоторые соображения.

Можно не сомневаться в том, что внедрение в конструкцию ЦПГ газостатического подвеса поршня для фирмы было бы выгодно, и прежде всего из соображений повышения конкурентоспособности продукции. Даже в случае незначительного ухудшения экономичности фирма могла бы обоснованно рекламировать полное исключение возможности засорения сжимаемого газа при износе или мелких неполадках в сложном крейцкопфном механизме, обеспечивающем бесконтактную работу в ПКБУМН. С другой стороны, фирма не могла при этом пойти на сознательное упрощение уже включенного в конструкцию механизма направления поршня, т.е. вынуждена была бы повысить стоимость компрессора на величину затрат, понесенных при разработке новой конструкции поршня и ее изготовление. Кроме того, компрессор явно усложнялся бы за счет внедрения трудно поддающихся внешнему контролю элементов. И наконец — появление в конце 60-х годов новых самосмазывающихся материалов сулило возможность их прямого использования в «сухих» ЦПГ. Весь этот комплекс обстоятельств привел к тому, что модернизация компрессоров фирмы Sulzer в те годы была проведена в основном путем внедрения в ЦПГ ПКБУМН самосмазывающихся композиционных материалов для изготовления «рубашки» поршня с перфорированной поверхностью, которая сама прирабатывается о поверхность цилиндра до получения минимально достижимого, определяемого точностью механизма направления поршня

2. ТЕРМОДИНАМИЧЕСКИЙ РАСЧЕТ ЦИКЛА СТУПЕНИ ПКГЦП НА ПЕРВОМ УРОВНЕ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ

Принимая на первом уровне процессы, происходящие при сжатии и расширении газа политропическими, можно записать основные уравнения термодинамики для расчета параметров состояния рабочего тела в цикле компрессора:

1. Расчет политропических процессов сжатия и расширения

где Pi , Vi- текущие значения давления и объема камеры сжатия, Pi+1, Vi+1, Ti+1 — рассчитываемые (последующие) давление, объем, температура газа в камере сжатия.

Начальные (индекс «1») и конечные (индекс «2») условия:

для процесса сжатия: P1 =PВ , P2 = PН ; T1=TВ ; V1 = VМ+ Vi ;

для процесса обратного расширения: P1 = PН , P2 = PВ ;

V1 = VМ ; T1 = TН.

Процесс всасывания: Pi = PВ = const.; Ti = TВ = const.

Процесс нагнетания: Pi = PН + ΔPН = const; Ti = TН = const.

Величина ΔPН назначается исследователем или определяется из уравнения [10] (в предположении о равенстве коэффициента сопротивления единице):

где f — суммарная площадь прохода через нагнетательные клапаны, может быть задана, например, в процентном отношении к площади сечения цилиндра, расход нагнетаемого газа в данном случае QК = VН · ω , VН , ρН — соответственно объем и плотность нагнетаемого газа, . ω — частота вращения приводного вала.

Величина Vi определяется типом, параметрами механизма привода и площадью цилиндра и вычисляется как произведение последней на величину текущего значения хода поршня.

В частности, для кривошипно-шатунного механизма в i-й момент времени

где ϕι — текущее значение угла поворота коленчатого вала, λr — отношение радиуса кривошипа к длине шатуна.

4. Определение прогноза утечек сжимаемого газа

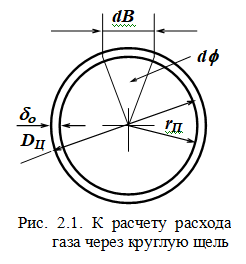

Элементарный секундный расход газа dМУi через уплотняющую часть поршня длиной lу и шириной dB определим как

Учитывая, что dB = rП·dφ , где

dφ — элементарный угол, ограничивающий щель шириной dB, а текущее значение зазора в щели с учетом относительного эксцентриситета положения поршня в цилиндре

где е — абсолютное значение эксцентриситета, равно

получим уравнение для расчета секундного расхода уплотняемого потока газа:

Интегрируя уравнение (2.7) по времени цикла, можно спрогнозировать величину потерь газа в предположении, что давление газа Рi не зависит от изменения массы газа. Очевидно, что эта величина окажется завышенной, поскольку в реальном цикле при потере газа с утечками давление будет несколько ниже.

При расчете утечек для варианта с наружным наддувом газа в зазор ГСП величина lУ становится переменной и определяется как lУi = lУO — Shi, где lУO —

расстояние от верхнего торца поршня до отделительной канавки цилиндра при положении поршня в ВМТ, Shi — текущее положение хода поршня.

3. РАСЧЕТ ЭКСЦЕНТРИСИТЕТА ПОЛОЖЕНИЯ ПОРШНЯ В ЦИЛИНДРЕ

Для определения этого параметра необходимо найти жесткость газового слоя СП, окружающего поршень, зная которую можно вычислить абсолютную ei и относительную εi величину эксцентриситета при квазистатическом нагружении ГCП из соотношения (2.5).

На поршень одновременно действуют боковые усилия со стороны механизма привода и инерционные нагрузки, возникающие как при возвратно-поступательном движении поршня в цилиндре (вдоль оси цилиндра), так и при поперечных колебаниях самого цилиндра.

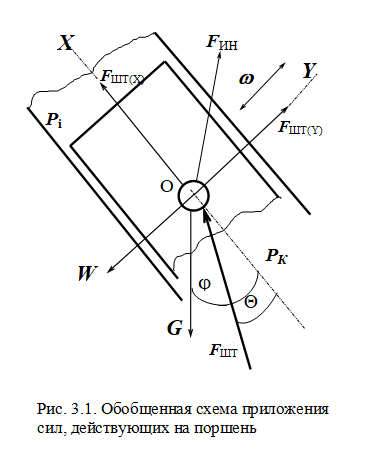

Поршень (рис. 3.1) расположен в цилиндре с зазором и имеет площадь поперечного сечения SП. Ось X поршня и цилиндра наклонена под углом ϕ к линии направления силы тяжести, а ось шатуна (штока) составляет с осью цилиндра угол Θ.

Амплитуда колебаний, передаваемых компрессору извне, совпадает с направлением оси Y. В точке О сосредоточена приведенная масса поршня МПОР (с учетом массы шатуна или штока).

На поршень действует сила от перепада давления в цилиндре (Pi PК ·SП.= FГ. Другие принятые обозначения: G = МПОР·g — вес поршня (сила тяжести), g — ускорение свободного падения; FШТ — реакция штока, FШТ(Х) и FШТ(Y)- соответственно проекции реакции штока на оси X и Y; W = СП ·y — реакция газостатического подвеса (его несущая способность),СП – его жесткость, y — смещение оси поршня относительно оси Y (абсолютное значение эксцентриситета e); FИН — суммарная сила инерции, ω — круговая частота поперечных колебаний цилиндра вдоль оси Y.

В общем случае (рис. 3.1) поршень, приводимый в движение шатуном или штоком, совершает возвратно-поступательное движение вдоль оси Х, изменяя объем полости сжатия, что приводит к попеременному всасыванию рабочего тела, его сжатию и вытеснению потребителю.

При этом на поршне создается перепад давления переменной величины, определяющий силу FГ, которая действует вдоль X на шатун (шток) в точке О шарнирного крепления к телу поршня. Кроме того, в точке О на шток действует сила веса G (перпендикулярно горизонту), сила реакции газового подвеса W (вдоль оси Y) и суммарная сила инерции FИН возвратно-поступательного движения поршня (вдоль оси X) и колебательного движения (вдоль оси Y) в пределах зазора ЦПГ под действием вынуждающих сил с круговой частотой ω.

Считая моменты сил давления в зазоре ГСП относительно точки О пренебрежимо малыми (идеально симметричный ГСП), можно рассматривать движение поршня (при неподвижном цилиндре) в условиях осевой симметрии как движение системы с двумя степенями свободы. Положение точки О по отношению к осям OX и OY в их начальном положении определяется координатами х(τ) и y(τ).

Уравнение динамического равновесия поршня в векторной форме запишем в виде

Движение поршня в направлении оси OX однозначно определяется кинематическими параметрами механизма привода, поэтому функция х(τ) является периодической и не зависит от проекции сил на ось X.

Проекция сил на ось Y будет также периодической функцией времени и является источником вынужденных колебаний поршня. Частота и амплитуда возмущающей силы могут принимать произвольные значения. Так, например, при идеально отбалансированном компрессоре эти параметры будут целиком определяться внешними воздействиями (допустим, колебаниями объекта, на котором установлен компрессор).

Вводя обозначения для ускорений поршня в направлении координатных осей

составим проекции уравнения (3.1) на оси X и Y:

Определив соотношение между проекциями силы штока на оси X и Y как

приведем уравнение (3.3) к виду

где значение x» определяется из кинематических соотношений механизма привода.

Уравнение (3.5) представляет собой дифференциальное уравнение вынужденных колебаний поршня как системы с одной степенью свободы и может быть записано в виде

где — угловая частота свободных колебаний рассматриваемой системы, F(τ) — периодическая функция от времени, определяемая силами, действующими на поршень:

Учитывая, что явление резонанса в ГСП крайне нежелательно и на практике может привести к потере его устойчивости и активному трению поршня о зеркало цилиндра, следует стремиться к тому, чтобы частота ωВЫН вынуждающей силы была значительно ниже частоты свободных колебаний, т.е. чтобы выполнялось условие ωВЫН << ωο .

Но тогда можно предположить, что y» намного меньше и этим слагаемым уравнения (3.6) можно пренебречь. В этом случае можно оценить эксцентриситет положения поршня в цилиндре, возникающий под действием вынуждающих сил как

Для определения перемещения поршня под действием сил, возникающих в результате колебаний ГСП вместе с компрессором, уравнение (3.6), используя метод перенесения координат (координата y, «привязанная» к оси цилиндра, перемещается вместе с этой осью), можно заменить на следующее выражение:

где yО(τ) — функция времени, определяющая положение оси цилиндра вдоль оси Y и изменяющаяся в связи с колебаниями цилиндра вместе с поршнем.

Согласно вышепринятому допущению, эта функция характеризует гармонические колебания цилиндра в плоскости, в которой лежат одновременно ось цилиндра и вектор перемещения поршня под действием вынуждающих сил, хотя в общем случае эти плоскости могут и не совпадать.

Поскольку интерес вызывает не абсолютное положение оси поршня в пространстве, а его движение относительно колеблющейся оси цилиндра, введем новые координаты оси поршня относительно движущейся оси цилиндра:

или

где yn — новая координата (эксцентриситет) оси поршня относительно колеблющейся оси цилиндра; y — координата оси поршня относительно оси цилиндра при неподвижном цилиндре. Подставив (3.10) в (3.6), получим

После преобразований получим

Рассматривая уравнения (3,9) и (3.12), можно прийти к выводу о том, что решение уравнения (3.12) является суммой решений уравнения (3.9) и следующего уравнения:

или

где eS — суммарный эксцентриситет, возникающий в результате воздействия вынуждающих сил и колебаний цилиндра, yВЫН и yКОЛ — решение уравнений (3.9) и (3.13) соответственно.

Поскольку ось цилиндра в соответствии с принятыми допущениями совершает гармонические колебания, функцию yО(τ) можно записать в виде: yО(τ) =-A·sin(ωτ+ψ). Тогда

где А — амплитуда, ω — частота, ψ — начальная фаза колебаний цилиндра. В этом случае уравнение (3.13) имеет решение в виде [201,202]:

Полученные уравнения позволяют прогнозировать величину суммарного абсолютного эксцентриситета е положения поршня в цилиндре в любой момент времени при известном (принятом или рассчитанном) перепаде давления на поршне ПКГЦП, заданной кинематике механизма привода и принятых параметрах колебательного движения цилиндра компрессора.

Конечная величина эксцентриситета может быть получена и путем численного интегрирования системы уравнений (3.13) и (3.9) по времени [203], однако этого не имеет смысла делать, т.к. помимо усложнения процедуры и увеличения времени счета такой метод не позволит постоянно контролировать промежуточные величины эксцентриситета, которые могут в любой точке пути поршня оказаться больше максимальной заданной верхней границы его значений и даже равными величине зазора ГСП, что недопустимо с точки зрения обеспечения работоспособности компрессора.

ОПРЕДЕЛЕНИЕ ДАВЛЕНИЯ ПИТАНИЯ ГСП

При допущении о постоянстве давления наддува РП = const его величина, исходя из условий работоспособности ГСП может быть выбрана в пределах PК < РП < PН для внутреннего наддува или PК < РП < PZ, где PZ — давление постороннего источника питания ГCП, для наружного наддува газа.

При учете изменения давления питания ГCП с внутренним наддувом (в связи с постоянным истечением газа из полости поршня в зазор ГCП), пренебрегая теплообменом между газом и стенками полости поршня (процесс адиабатического истечения из полости с постоянным объемом VПОР = const), с учетом известных соотношений для адиабатического процесса: , а также учитывая, что , , можно получить соотношение и вычислить из уравнения состояния значение температуры .

При принятии гипотезы о политропическом или изотермическом расширении газа в полости питания ГСП — k = n или 1 соответственно. Величина МПР(i+1) в обоих случаях определяется как разность между МПРi и расходом газа на питание ГСП за период времени Δτ : МПР(i+1) = МПРi — МПi·Δτ . В данном случае Δτ является продолжительностью шага расчета по времени, МПР.- масса газа в полости питания ГСП.

За начальные параметры (TПО , PПО) вполне естественно принять некоторые максимальные значения этих величин при положении поршня в ВМТ исходя из допущения о мгновенном заполнении полости поршня в конце процесса нагнетания. Очевидно, что максимальное значение TПО может быть назначено равным или меньшим максимальной температуры конца процесса сжатия (вплоть до средней температуры деталей ЦПГ ТСТ), величина PПО — равной или меньше давления процесса нагнетания (вплоть до давления в картере РК).

ОПРЕДЕЛЕНИЕ ЖЕСТКОСТИ НЕСУЩЕГО ГАЗОВОГО СЛОЯ ГСП

Следует отметить, что методы расчета характеристик цилиндрических радиальных газовых подвесов достаточно хорошо разработаны. В целом все методики определения параметров ГСП можно разбить на два больших класса: с учетом точечного подвода газа в зазор ГСП и с использованием гипотезы о существовании линий наддува.

Первый из них позволяет рассчитывать ГСП с произвольным расположением и любым количеством дроссельных устройств (как правило, используется метод сеток, требующий сравнительно большого машинного времени для расчета).

При разработке методов второго класса предполагается, что количество питающих устройств, находящихся на одной линии, бесконечно велико, в связи с чем эти методы наиболее просто реализованы для питателей, выполненных в виде сплошной круговой щели.

Однако и для конечного, достаточно большого, числа питателей методами линеаризации удается получать аналитические решения, хорошо описывающие статические характеристики ГСП при небольших (до 0,5) относительных эксцентриситетах. По крайней мере, теоретические и экспериментальные исследования ГСП с использованием метода сеток, хорошо согласуются с результатами расчетов, выполненных по методикам, в которых применяется метод линий наддува.

Учитывая, что в настоящее время существует устойчивая тенденция к использованию в радиальных цилиндрических ГСП щелевых питателей, а для повышения служебных свойств ГСП дроссельные отверстия, находящиеся в одном ряду, как правило, соединяют микроканавкой, использование гипотезы о существовании линии наддува можно считать достаточно плодотворным.

Определение СП производится интегрированием известного уравнения Рейнольдса для распределения давления в смазочном слое в ГСП без перекоса с использованием гипотезы о существовании линий наддува: которое после преобразований принимает следующий вид:

Интегрирование уравнения (5.2) производят, используя методы баланса расхода газовой смазки и линеаризации, что дает возможность свести расчет СП к решению системы алгебраических уравнений.

Массовый расход газа на питание ГСП определяется в предположении об отсутствии связи между расходом и эксцентриситетом при εП < 0,5.

Величина Pd находится из баланса расходов газа через смазочный зазор и дроссельные устройства:

где lП — расстояние от линии наддува до торца ГСП, rП — радиус поршня, d диаметр дросселей, — количество дросселей в одном из двух поясов наддува, αи — коэффициент расхода. Уравнение (5.3) справедливо для критического истечения, а (5.4) — для докритического (решается методом половинного деления):

Жесткость несущего газового слоя ГСП определяется выражением

где

Расход газа на питание ГСП

Контрольный пример:

Рабочее тело — воздух, μ = 18,6.10-6 Па·с, DЦ = 60 мм, РК = 1 бар, РП = 3 бар, ТСТ = 330 К, d = 0,1 мм, nd = 6, l = 50 мм, l1 = 35 мм, δo = 15 мкм.

Результаты счета: = 0,667; МП = 6,02·10-5 кг/с; СП = 48,45 Н/мкм.

При этом для вычисления коэффициента динамической вязкости μ необходимо использовать формулу Сатерленда:

где — коэффициент динамической вязкости при TСТ = 273 К (для воздуха = 17,1.10-6 Па·с), С — постоянная Сатерленда (для воздуха С = 117).

Заключение

Представленный материал помогает понять сущность работы и преимущества мало- и микрорасходных поршневых компрессоров с газостатическим подвесом поршня.

Приведенный метод расчета характеристик газостатического подвеса позволяет проводить практические расчеты при проектировании таких компрессоров

Иллюстрация: проф. А.Болштянский