ОШИБКИ ИЗГОТОВЛЕНИЯ АСФАЛЬТА В ИЗРАИЛЕ

ASPHALT MANUFACTURING MISTAKES IN ISRAEL

Кандидат технических наук Андрей Шишкин

Ph.D in Technical Andrew Shishkin

SYSTEM (Israel) СИСТЕМ (Израиль) 0526133109, andvic@mail.ru, rahman.andrey@gmail.com

АННОТАЦИЯ:

Ошибки изготовления асфальта в Израиле связанны с резким отличием границ градации фракций агрегата и границ сортировки агрегата по бункерам горячего материала на заводах. Асфальты в Израиле изготавливают по стандарту США, а градацию на заводах делают по европейским нормам.

Из-за этого зерновой состав агрегата зависит не только от массы частей горячего материала, подаваемой из бункеров, но и от того, каким образом загружался холодный материал из контейнеров питания, и какой фракционный состав он имеет. Корректировка загрузки холодного материала для устранения опустошения или переполнения отдельных бункеров также приводит к изменению градации агрегата.

В результате выпускаемый асфальт может существенно отличаться от того, который был задуман (задан программой управления). Видимо поэтому каждую партию асфальта приходится проверять на соответствие заданным параметрам, как для оценки качества, так и для подбора установок программы производства.

Задача учета всех факторов и расчета правильной дозировки частей агрегата при таких условиях довольно сложна и может не всегда иметь решение.

Более целесообразно сделать границы сортировки агрегата совпадающими с границами фракций.

Для этого можно заменить экраны, через которые горячий материал сортируют по размеру зерен, на другие, соответствующие стандарту США. Экраны на заводах съемные.

Другой вариант – выпускать асфальты в соответствии со стандартами ЕС. Также можно просто снять экраны и делать асфальт как на заводах «непрерывного действия».

ABSTRACT

The asphalt manufacturing mistakes in Israel are associated with a sharp difference between the aggregate fractions and the aggregate sorting boundaries in the hot aggregate silos on the asphalt plants. Asphalt is produced according to the US standard, but gradation in the plants is European.

Because of this, the grain composition of the aggregate depends not only on the masses of the hot material parts taken from the silos, but also on the way how material was loaded from the cold feeders and on cold material fraction content. Correction of cold material loading to eliminate emptying or overfilling of silos cause changing of aggregate gradation too.

As a result, the produced asphalt can differ significantly from the one that was conceived (set by the control program). May be, therefore, every batch of asphalt has to be checked for compliance with the specified parameters, both for quality assessment and for the correction of the production program settings.

The consideration of all factors and calculating the correct doses of aggregate components under these conditions are rather complicated and sometime have not a solution.

It is more expedient to make the boundaries of the aggregate sorting equal to the boundaries of the fractions.

For this, you can replace the plant screens through which the hot aggregate is sorted by the size of the grains, to other ones that comply with the US standard. The screens in the plants are removable. Another option is to produce asphalt in accordance with EU standards. Also it is possible to take off the screens and produce asphalt as “Drum plants”.

КЛЮЧЕВЫЕ СЛОВА: асфальт, производство, агрегат, фракции, зерновой состав, градация, ошибки

KEYWORDS: asphalt, manufacturing, aggregate, fraction, gradation, size distribution, errors

Асфальтовые заводы, смешивающие при высокой температуре минеральный агрегат (разнокалиберный каменный материал: песок, гравий, щебень) с битумом, работают в автоматическом режиме под управлением компьютерной программы и системы контроля. Тем не менее, в Израиле имеются ошибки производства асфальта, связанные с неправильным изготовлением агрегата.

От зернового состава агрегата, от его «рецепта» – JMF (job mix formula) зависят практически все основные эксплуатационные свойства асфальта: плотность, пористость, проницаемость, устойчивость к нагрузкам и т.д. Например, ошибка в смешивании агрегата, при которой в асфальте оказался избыток мелкого гравия (4 – 9 мм) и недостаток песка (< 4 мм) привела к тому, что плотность асфальта оказалась меньше на 5%, а пористость – 11%, вместо 4,5%.

Агрегат делают из нескольких составляющих с различным размером зерен, которые поступают из контейнеров холодного материала («контейнеров питания», «cold feeders»). Их предварительно нагревают и перемешивают в сушильном барабане (drying drum)для сушки и удаления пыли. Затем горячий материал подают либо в бункеры (hot aggregate silo), разделяя на фракции по размеру зерен через систему решеток (экранов, screens), либо – прямо в смеситель, в котором получают асфальт, добавляя в агрегат битум и пыль.

Если агрегат сначала разделяют на фракции и накапливают в бункерах горячего материала, то в дальнейшем можно составлять из него различные смеси и делать асфальты разных типов. Такие заводы называют «циклического действия» или правильнее сказать, что они изготавливают асфальт порциями («bath type»). В Израиле используют именно такие заводы.

Если горячий агрегат подают сразу в смеситель, то такой завод называют «непрерывного действия» (в США – «Drum plant»).

Рассмотрим сначала работу Drum-завода. В этом случае рецептуру (JMF) агрегата выполняют путем загрузки нужной массы составляющих изконтейнеров холодного материала, в которых известно содержание фракций. Асфальт выпускают одного типа до тех пор, пока не зададут другой набор масс загрузки из контейнеров. Агрегат после сушки и удаления пыли как бы насыпают в одну кучу – в смеситель.

Определить требуемые массы составляющих, которые надо взять из контейнеров питания, можно решив систему линейных уравнений:

Aij*Xj = Bi (1)

где Aij — матрица содержания фракций в контейнерах; i — номер фракции (номер уравнения, строки), j — номер контейнера (номер переменной); Xj — строка процентов массы материала из j-го контейнера; Bi – столбец процентов массы агрегата в соответствии с JMF асфальта.

Например, имеются 3 фракции (i): 1 — песок («холь»), 2 — мелкий гравий («сумсум») и гравий («адас»). Контейнеров всего два. Система уравнений (1) будет выглядеть так:

A11*X1 + A12*X2 = B1

A21* X1 + A22*X2 = B2

A31*X1 + A32*X2 = B3

Первое уравнение означает: содержание песка в 1-ом контейнере, умноженное на массу материала, взятого из 1-го контейнера плюс содержание песка в 2-ом контейнере, умноженное на массу материала, взятого из 2-го контейнера равно массе песка в агрегате асфальта. Если обе части уравнения разделить на массу агрегата (M), то Xj и Bi будут обозначать процент массы. Аналогично — остальные уравнения.

Сумма содержаний всех фракций в каждом контейнере равна единице: A1j+A2j+A3j = 1, так как это — отношения массы фракций к массе всего материала в контейнере.

В рассматриваемом примере количество неизвестных, X1и X2, меньше числа уравнений. Из двух контейнеров надо правильно набрать 3 фракции. Система имеет решение, только если одно из уравнений является линейной комбинацией других. Это означает, что содержания фракций в контейнерах должны быть одинаково линейно взаимосвязаны, также как и в JMF асфальта, на что не стоит рассчитывать. Нужно объединить две фракции (например, 1+2) в нужной пропорции и вместо 1-го и 2-го уравнения написать одно — их сумму. Тогда задача загрузки гравия (3) и смеси песка с мелким гравием (1+2) будет иметь решение.

Так, для производства асфальта в Израиле песок (с зернами менее 4.75 мм) не разделяют на 5 фракций в соответствии с JMF по стандарту США, а загружают одной кучей. При этом полагают, что песок из своего контейнера холодного материала, вместе с примесями песка из других контейнеров с материалом более крупного размера будет иметь градацию (фракционный состав) близкую к нужной. О песке в агрегате будет еще сказано далее.

Содержание «пыли» (частиц меньших 0.075 мм) очень важно. Его отношение к содержанию битума должно быть выдержано в определенных пределах (filler/bitumen, F/B = 1.0 – 1.5 для обычных и S-асфальтов). Вяжущим материалом в асфальте, по сути, является смесь битума с пылью. Это структурированная дисперсная система, в которой битум находится в пленочном состоянии и имеет высокую вязкость и прочность. Поэтому пыль подают в смесительную камеру завода отдельно, а из всего остального материала извлекают пыль (нагревая, вращая и обдувая потоком воздуха в сушильном барабане).

Если в системе линейных уравнений (1) количество уравнений меньше количества неизвестных Хj, то лишние неизвестные должны быть линейно связаны с другими, чтобы система (1) имела решение.

Далее будем рассматривать только равное количество уравнений и неизвестных.

Асфальтовый завод Drum-типа может выпускать асфальты разных видов. Состав агрегата в этом случае задается и регулируется набором массы составляющих агрегата из контейнеров холодного материала.

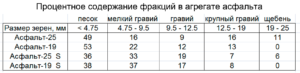

На Рис.1 показан состав фракций агрегата асфальта по размеру зерен (в процентах от общей массы) для обычного и водопроницаемого (S) асфальта с максимальным размером частиц агрегата 19 и 25 мм.

Рис. 1. Процентное содержание фракций в агрегате асфальта.

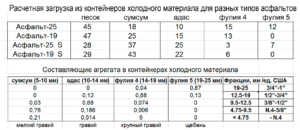

На Рис. 2 приведен фракционный состав составляющих агрегата в контейнерах (нижняя таблица) и решение системы уравнений (1) для процентов массы загрузки каждой составляющей Хj для разных типов асфальтов.

Рис. 2. Расчетная загрузка составляющих агрегата из контейнеров холодного материала («cold feeders») для изготовления разных видов асфальта. Содержание фракций в контейнерах дано в нижней таблице.

При производстве асфальта порциями на заводе непосредственно делают градацию агрегата по размерам зерен. Поэтому для составления смеси агрегата даже нет необходимости учитывать фракционный состав в питающих контейнерах. Достаточно загрузить все нужные фракции.

Сортировку и размещение горячего и хорошо перемешанного минерального материала по бункерам осуществляют через систему решеток (сит, экранов). В дальнейшем из этого материала изготовляют порции асфальтов с разными смесями агрегата.

Надо лишь смешать фракции из разных бункеров горячего материала в нужном соотношении по весу. Казалось бы, что проще некуда.

Но тут возникает большая проблема. Асфальты в Израиле изготавливают по стандарту США, а градация на заводах происходит по европейским нормам. Заводы изготовлены в Европе (компаниями Ammann, Benninghoven и др.) и система экранов, сит для градации агрегата у этих заводов по умолчанию установлена в соответствии со стандартами ЕС. А они сильно отличаются от американских.

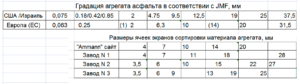

На Рис. 3 приведены границы градации агрегата по стандарту Израиля (США) и по европейским нормам. По стандарту ЕС (BS EN 13108-1, Asphalt Concrete) границы фракций, крупнее песка, почти максимально отличаются от американских. Примерно совпадают только границы 10 и 20 мм. А песком считается материал с размером зерен менее 6,3 мм, а не 4,75 мм.

Рис. 3. Градация агрегата асфальта по стандартам Израиля (США) и Европы. Размеры ячеек экранов (границ градации) на асфальтовых заводах севера Израиля.

Ниже, на том же рисунке, показаны размеры ячеек экранов (границ градации) на некоторых асфальтовых заводах севера Израиля (N1 – N3), а также с фотографии панели управления завода на сайте компании «Ammann». Они соответствуют европейской градации. При этом, песок в соответствии с нормами ЕС разделяют на 2 фракции: мелкий, менее 3,5 – 4 мм, и крупный, до 6 – 7 мм.

Собрать агрегат по JMF США из рассортированного таким образом материала становится весьма сложно.

Составляющие агрегата размещают в бункеры с совсем другой градацией по размеру частиц. В этих бункерах фракционный состав будет иным и, к тому же, будет зависеть от того, в каком соотношении был загружен холодный материал из контейнеров питания.

Это похоже на такую ситуацию. Если перец, соль и сахар находятся отдельно в трех разных баночках, то легко добавить нужное количество каждого ингредиента в любое блюдо. Но приходится иметь дело с баночками со смесями перца с солью, соли с сахаром и сахара с чем-нибудь еще. Причем — в неизвестных соотношениях.

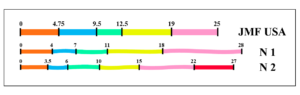

Границы градации в соответствии со стандартом США и в результате рассортировки агрегата на заводах севера Израиля (N1 и N2) показаны на Рис. 4.

Рис. 4. Градация агрегата асфальта в соответствии со стандартом США (JMF USA)и в результате рассортировки по бункерам горячего материала на заводах Израиля.

Для того чтобы смешать агрегат в нужной пропорции из бункеров, надо решать новую систему уравнений:

Cij*Yj = Di (2)

где Cij — матрица содержания фракций в бункерах горячего материала; i — номер фракции (номер уравнения), j — номер бункера (номер переменной); Yj — строка процентов массы материала из j-го бункера; Di – столбец процентов массы агрегата в соответствии с JMF асфальта.

При этом Cij зависят от Aij — содержания фракций в контейнерах холодного материала и Xj — массы материалов, взятых из этих контейнеров.

Исследуем, к чему это приведет на простом примере для способа рассортировки завода N1.

Пусть в контейнерах холодного материала имеется только по одной фракции.

Рассмотрим фрагмент агрегата для двух фракций:

N1 (4.75–9.5) мм – мелкий гравий («сумсум») и N2 (9.5–12.5) мм – гравий («адас»).

Эти две фракции окажутся в бункерах горячего материала с размером зерен [4 – 7] и [7 – 11] мм (Рис. 4).

Далее будем обозначать в круглых скобках фракции с соответствующим диапазоном размеров зерен, а квадратными скобками – бункеры горячего материала с указанным диапазоном размеров зерен.

Система уравнений (1) очень проста:

1*X1 + 0*X2 = B1, или X1 = B1

0*X1 + 1*X2 = B2, или X2 = B2

Фракция (4.75 – 9,5) будет в дальнейшем насыпаться из бункера [4 – 7] и частично из бункера [7 – 11]. Фракция (9,5 — 12.5) — только из бункера [7 – 11].

Поэтому система уравнений (2):

1*Y1 + kX1/(kX1+X2) *Y2 = D1

0*Y1 + X2/(kX1+X2) *Y2 = D2

Здесь k — доля массы фракции (4.75-9.5), «сумсума», которая попадет из контейнера холодного материала в бункер [7-11]. Содержание фракции N1 (4.75–9.5) в бункере [4 – 7] равно 1 (в этом бункере есть только фракция N1). Содержание фракции N1 (4.75–9.5) в бункере [7 – 11] равно: kX1/(kX1+X2), а фракции N2 (9.5–12.5) в бункере [7 – 11] равно: X2/(kX1+X2). X1 и X2 — это массы фракций N1и N2, загруженных из контейнеров холодного материала.

Получим в результате:

Y1 = D1 – (kX1/X2) *D2; Y2 = ((kX1+X2)/X2)*D2 (3)

Уже на примере этого простого случая можно сделать следующие выводы.

1) Приемлемого решения (3) может вообще не быть, в частности, если Y1 < 0.

Например, для фракций (9.5–12.5) и (12.5-19). Рис. 1. Холодный материал брали в пропорции для асфальта-25 S и X1/X2=19/7=2,7. Потом решили сделать обычный асфальт -25, для которого надо: D1/D2 = 9/16 = 0,56. В итоге: Y1/D2 = 0,56 – k2,7 и при k > 0.21 доля массы материала из первого бункера (Y1) будет отрицательной. То есть избыток фракции (9.5–12.5) из агрегата надо изымать, а не добавлять еще из первого бункера.

Отсюда следует также, что из составляющих агрегата, заготовленных в бункерах горячего материала, нельзя сделать все типы асфальтов.

2) Необходимо измерять загружаемые массы из контейнеров холодного материала X1,X2. Также надо определить какая доля фракций попадает в разные бункера (k). Для этого надо измерять приращение массы материала в бункерах.

3) Нужно рассчитывать правильные массы, насыпаемые из бункеров горячего материала, с учетом k и X1 с X2, как в (2) и (3).

4) Также необходимо подавать холодные материалы (X1, X2) и насыпать горячие составляющие из бункеров неким оптимальным образом. Так, чтобы отдельные бункеры не опустошались или не переполнялись.

5) И еще нельзя менять правила загрузки и подачи материала из бункеров на ходу. Только после их опустошения.

Так, в бункере [7 – 11] может оказаться только «сумсум» (4.75–9.5), если другой бункер [4 – 7] быстро опустошался и решили это исправить, добавляя из контейнера питания «сумсум». Либо будет только «адас» (9.5–12.5), если бункер [4 – 7] переполнялся и стали сыпать только «адас», чтобы наполнить также второй бункер. В

итоге в первом случае в агрегате будет избыток (4.75–9.5) и не будет фракции (9.5–12.5), во втором случае – избыток «адаса» и недостаток «сумсума».

Рассмотрим (3) при некоторых условиях. Пусть k = 0.5.

Вариант 1. X1 = 2X2. Фракции из контейнеров холодного материала берут примерно в соответствии с JMF асфальтов (Рис. 1).

Получим из (3), что Y1 = D1 – D2; Y2 = 2D2. А так как в асфальте нужно, чтобы D1 = 2D2, то Y1 = D2; Y2 = 2D2.

Значит, из бункера N2 [7–11] надо ссыпать в 2 раза больше материала, чем из бункера N1 [4–7].

В бункер N1 загружается 0.5*X1 = X2 материала; в бункер N2 – 0.5*X1 + X2 =2X2.

В итоге надо загружать из контейнеров холодного материала фракции (4.75–9.5) в 2 раза больше, чем фракции (9.5–12.5). А из бункера N2 [7–11] подавать в 2 раза больше горячего материала, чем из бункера N1 [4–7]. Тогда в агрегате асфальта будет правильное содержание обоих фракций, а наполнение обоих бункеров будет оставаться неизменным.

Вариант 2. X1 = X2. Фракции из контейнеров подают в одинаковом количестве.

Получим из (3), что Y1 = D1 – 0.5D2; Y2 = 1.5D2. А так как в асфальте D1 = 2D2, то Y1 = Y2 = 1.5D2.

Значит, из обоих бункеров будет одинаково расходоваться материал.

В бункер N1 будет поступать 0.5*X1 материала; в бункер N2 – 0.5*X1 + X2 = 1.5X1.

В итоге, при правильном составе агрегата, бункер N2 [7–11] будет наполняться в 3 раза быстрее, чем бункер N1 [4–7]. Придется периодически выбрасывать из этого бункера избыток материала — смеси двух фракций.

Если же на ходу попытаться исправить положение и подавать только материал фракции (4.75–9.5), то уровень загрузки обоих бункеров N1 [4–7] и N2 [7–11] будет оставаться неизменным, но через некоторое время фракции (9.5–12.5) в агрегате асфальта вообще не будет.

На простом примере, только для 2 фракций агрегата и при условии, что в каждом контейнере питания весь материал имеет одинаковую область градации, видна сложность задачи изготовления агрегата с заданным распределением фракций (зернового состава).

Необходимы измерения и управление величиной масс, подаваемых из контейнеров холодного материала. Надо измерить изменение масс в бункерах горячего материала, чтобы определить k — доли массы фракций, попадающие при рассортировке в разные бункеры. Нужно выполнить довольно сложные расчеты перераспределения агрегата по разным наборам границ градации. Результат зависит не только от материала, его фракционного состава в каждом контейнере, но и от того, в каких соотношениях он загружался из контейнеров питания. При этом еще надо рассчитывать загрузку и опорожнение бункеров. Стандартное программное обеспечение системы управления асфальтовых заводов для этого не предназначено (уместность такой задачи вряд ли вообще могла рассматриваться).

Выпускаемый таким образом асфальт в принципе всегда будет неожиданным и неизвестным. Можно лишь предполагать градацию его агрегата на основе результатов тестирования продукции, выпущенной ранее и экспериментального подбора параметров загрузки и смешивания материала агрегата.

Этим, наверное, обусловлена постоянная необходимость в проверке изготовляемого заводами асфальта, как со стороны исполнителя, так и от заказчика дорожных работ, а также сотрудниками заводов.

Задача учета всех факторов и расчета правильной дозировки для агрегата довольно сложна и может не иметь решения для некоторых типов асфальтов.

Более целесообразно сделать границы сортировки агрегата совпадающими с границами фракций.

Можно заменить экраны, через которые горячий агрегат сортируют по размеру зерен, на другие, соответствующие стандарту США. Экраны на заводах съемные.

Другой вариант – выпускать асфальты в соответствии со стандартами ЕС.

Также можно просто снять экраны и делать асфальт как на заводах Drum-типа (непрерывного действия).

А теперь еще немного о песке в агрегате.

Песок подается одной кучей и не делится на фракции. С ним все намного проще.

Для всех типов асфальта пригоден один и тот же песок, изменяется только его массовая доля (как указано на Рис. 1).

Состав песка (в виде «процентов прохождения», используемых в строительстве) для разных типов асфальтов показан на Рис. 5. Там же приведен состав песка, получаемого дроблением на некоторых карьерах («Песок дробления») и градация песка для смеси с максимальной плотностью по формуле Фуллера-Томпсона («Макс. плотность»).

«Процент прохождения» это доля смеси с величиной зерен меньшей заданного размера. Фракционный состав можно вычислить как разность предыдущего и последующего «процента прохождения».

Рис. 5. Состав песка в «процентах прохождения» для разных типов асфальтов. Средний состав песка, получаемого дроблением на некоторых карьерах («Песок дробления»). Градация песка для смеси с максимальной плотностью по формуле Фуллера-Томпсона («Макс. плотность»).

Долю пыли (с зернами менее 0,075) учитывать не надо. Эту пыль (мелкий песок) по возможности полностью удаляют из агрегата и добавляют в асфальт отдельно.

По остальным границам градации (фракциям) песок подходит для всех асфальтов с допустимой погрешностью не более 3%.

Остальные данные на Рис. 5 приведены только для информации, поскольку с песком больше ничего не делают.

Песок дробления с карьеров по сравнению с JMF асфальта в среднем имеет пониженное на 7% содержание самой крупной фракции (2 – 4,75). Его градация примерно соответствует формуле смеси с максимальной плотностью с наибольшим диаметром зерен 4,75 мм, но имеет пониженное на 6% содержание фракции (2 – 4,75) и соответственно повышенное на 6% содержание фракции (0,85 – 2).

Заключение

Резкое отличие границ градации фракций агрегата и границ его сортировки по бункерам горячего материала на заводах Израиля неизбежно приводит к ошибкам изготовления асфальта и отличию его характеристик от заданных.

Зерновой состав агрегата оказывается зависящим не только от массы частей горячего материала, подаваемых из бункеров, но и от того, каким образом загружался холодный материал из контейнеров питания, какой фракционный состав он имеет, и выполнялась ли корректировка загрузки холодного материала для устранения опустошения или переполнения бункеров.

Это приводит к необходимости многочисленных проверок партий асфальта на соответствие товарным параметрам, как для оценки качества, так и для подбора установок программы производства.

Задача учета всех факторов и расчета правильной дозировки для агрегата при таких условиях довольно сложна, требует измерения и учета дополнительных показателей и может не всегда иметь решение.

Целесообразнее всего привести границы сортировки агрегата в соответствие с границами фракций.

Иллюстрация:

Лаборатория бизнес идей